干磨削实现齿轮的免冷却液加工

对于齿轮孔这一特殊功能部位,加工商们普遍采用硬车削方式进行加工。据Star SU机床集团副总裁Hans Grass和机床产品经理Roberto Bagni介绍,采用干磨削加工汽车齿轮外齿的工艺,正是由此发展而来。操作方式是:车削而不是磨削孔的大部分,剩余少部分则采用磨削完成,这样,两个步骤都可以实现干加工。也就是说,在大量磨削时,必须使用冷却液,但硬车削配合少量磨削作业则无需冷却液。这一改进,使得孔加工不再需要冷却液。因此,磨齿成了齿轮加工中唯一一道仍然需要冷却液的工序。如果这一步骤也可以实现无冷却液作业,那么大批量的齿轮加工将彻底脱离冷却液。为达到此目的,齿轮制造设备供应商Samputensili(Star SU是其在美国的代理公司)引进了一台免冷却液齿轮加工设备。

干磨削轮齿并非新生事物,此前已经有过成功案例。但是,在大批量生产中应用干磨削仍然具有挑战性,这是因为轮齿的热损伤风险仍然存在。为将这种损伤降至最低,必须让零件快速通过干磨削加工阶段,并尽可能减少去除量。

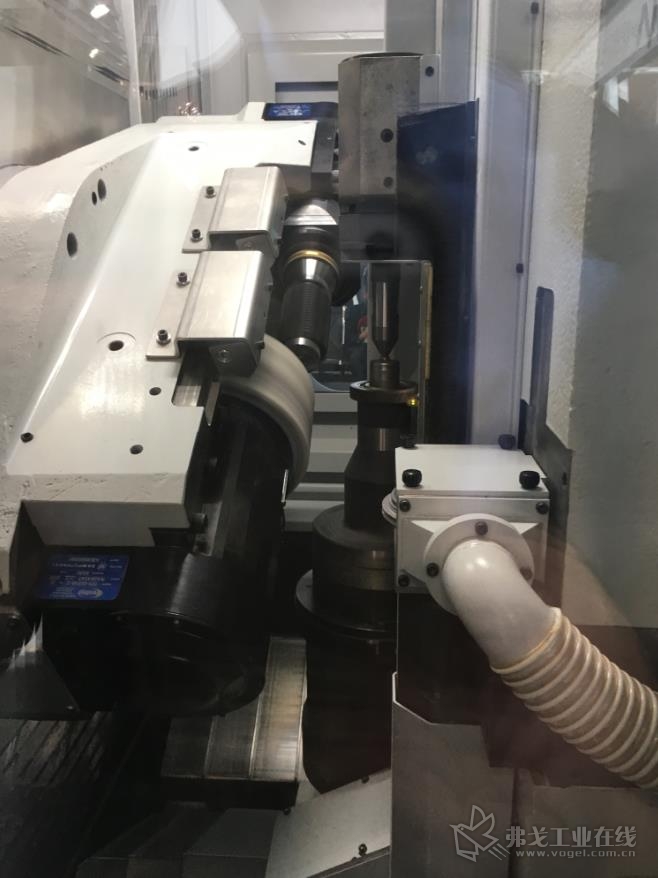

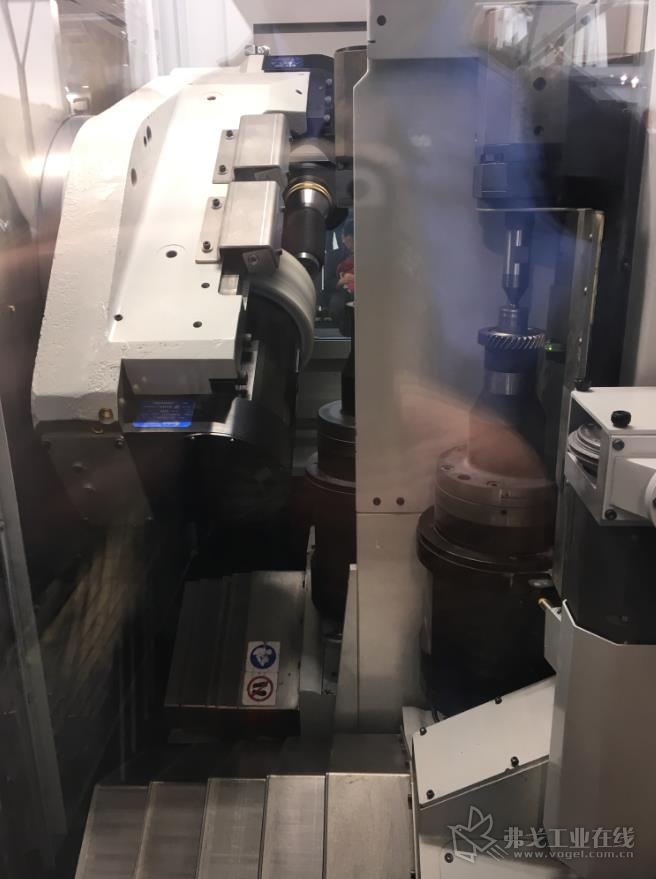

Grass先生提出,滚切也可以对齿轮进行无冷却液的精密加工,但精度尚不足。他说,仅使用滚切法无法满足汽车制造商提出的最佳公差要求。因此,Samputensili的SG 160 Skygrind机床将两种技术结合起来,以实现干磨削。硬车削是在磨削前去除大部分孔料,而刮削与此类似,是在磨削前去除轮齿的大部分剩余材料。一台Skygrind机床就能在同一循环中完成干切削及后续的轻型、快速干磨削作业,从而消除了两个步骤间精度不足的现象(如图1所示)。

图1 Skygrind机床在同一循环内完成滚切和磨削,实现了干磨削加工。从图中可以看到机器内部的滚刀(顶端)、砂轮(底端)和齿轮工件(三者均处于转动状态)

Bagni先生介绍说,欧洲对加工流程的环境保护监管要求很高,一家欧洲汽车制造商就是出于环保监管压力而选择使用这一工艺。他希望该技术所具有的成本节约能力,以及因免冷却液而对健康和安全生产带来的好处,将令其在北美得到推广。成本节约体现在多个方面:除冷却液本身的成本外,由于不再需要冷却液过滤系统,固定设备投资也得以削减,并因此而减小了占地面积,因为磨削所需的冷却液过滤系统,其占地面积比Skygrind机床的占地面积还要大,也就是说,一旦使用干式加工法,终端用户就可以将冷却液过滤系统所需的空间节省下来,用于安装更多的机床。因此,尽管改为干式作业有诸多困难,但Bagni先生认为,未来几年,新建齿轮工厂将对此机床所具有的免冷却液加工感兴趣。

Skygrind机床和Samputensili的G160机床使用同一平台,G160采用了新型设计,具备多种生产优势。该机床放弃了使用旋转台主轴承载两个零件的传统方式,而是采用直线电机驱动两个单独的平行X轴来将零件移动到所需位置,这样,零件更换时间可以比使用旋转台缩减数秒(如图2所示)。由于Skygrind机器干磨削加工小型汽车齿轮的周期通常较短,因此这一功能的作用尤其显著。如果零件切换速度不够快,就将占据较多的生产时间,而这一系统很好地解决了这一问题。

此外,该机床平台的另一项功能也有助于减小占地面积:它放弃了以X轴、Y轴和Z轴配合滚刀和磨头的结构,而是采用了Y轴、Z轴和旋转式A轴。去除一个线性轴后,机器结构更为紧凑(如图3所示)。

图2 机床不使用转台,而是使用直线电机驱动平行X轴来移动零件。图中所示为两个轴的移动过程:一个X轴载着零件后退,相邻的X轴则载着下一个零件向前移动。这样,滚刀和磨头只需横向移动,在2s内就可以完成零件切换操作

图3 该机床的轴体设计使其更为紧凑,且由于不需要冷却液而进一步节省了空间

图3 该机床的轴体设计使其更为紧凑,且由于不需要冷却液而进一步节省了空间

热点文章

-

国产五轴车铣复合刀柄刀具的研制与应用

2026-01-23

-

数智赋能 绿色转型 筑就制造强国新征程

2026-01-23

-

OEE赋能钣金智造:百超监控平台助力效率升级

2026-01-23

-

卧式摆头关键件加工与装配技术

2026-01-23

-

百超高性价比的折弯自动化解决方案:ByCell Bend Smart

2026-01-23

-

通快丨用木屑给自己供电?这家Heizomat智能工厂,真的做到了

2026-01-26

-

柔性智造重塑竞争力 丰维机械的“四新”故事

2026-01-27

评论

加载更多