内排屑深孔钻的发展和应用

一般来说,内排屑比外排屑由于切屑从钻管内排出,不与已加工表面刮擦接触,表面加工质量较高。加工孔径范围更广更大,德国botek公司是有名深孔钻研发制造公司。他们现生产的外排屑枪钻加工孔径范围是ø0.5~ø113,内排屑的BTA实体孔钻头直径范围是ø7.76~ø350,也有达?700的,BTA的扩孔钻可扩大已钻出的孔,铸孔、轧出孔和其他方法预加工出的孔,并提高其精度和表面质量,加工时它的速度和进给可高于钻孔。botek公司将切屑和实料从管内向后排出的深孔套料钻和拉镗刀(切屑有前后排两种形式)等也包括在BTA产品系列中。

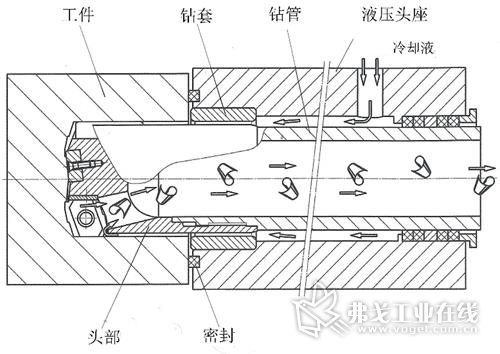

BTA各类孔加工刀具均由担任切削功能的头部和长的空心钻管组成,它们之间最细的用焊接,较粗的用内外矩形螺纹相连接。钻管的末端被机床尾部的夹具夹持传动送进,工件被机床主轴前夹具夹持传动。BTA的钻管是圆柱形比枪钻的非对称形钻管抗扭刚性高得多,故可适应复杂的大直径深孔加工。BTA深孔钻的加工需用专门的带冷却液供应过滤装置的深孔加工机床,其加工原理如图1所示。

图1 内排屑钻深孔原理图

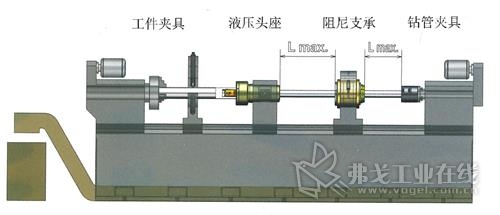

由图1和图2可见高压的冷却液经过被中心架支承的液压头座和其上的钻套进入钻管四周,再通过钻套内分布的孔到达BTA钻头的头部,将头部切削刃切下的切屑强迫冲入钻管内并将它们向后排出,为防止高压的冷却润滑液泄出,液压头座与工件间和后部有密封装置。BTA钻头在进入工件之前应先进入钻套,以使它得到正确的导向和定心。钻套孔径精度要求很高,一般要求达到F7级,钻孔质量要求高时,它应达到G6级。BTA钻头很长,为防止钻管的振动和挠曲,机床用了多个特殊的具有减振功能的阻尼支承,深孔加工可以是刀具转也可以是工件转,也可以是两者按相反方向旋转,直线进给由刀具完成,据钻管是否转动,液压头座钻套和阻尼支承的结构有所不同。各支承的同轴度要求很高,以精确一致地托住钻管,钻管后端被机床上专用的夹紧装置夹紧。直径在?56以下可用筒夹式夹具,较大的用带开缝夹套的夹具。用这种方法加工孔深度可达250×D,这种机床也可装套料钻,拉镗刀具和可加工出孔底为平头或球头等的成形面深孔钻。Botek公司的BTA深孔加工刀具孔加工精度可达IT6-9级,加工后中心线的偏移度与所用机床,所用刀具、工艺方法和相关切削参数等因素有关。工艺方法中,一般仅工件回转的最好,工件与钻头相反回转的。其次单是钻头回转较差,从孔加工所用刀具比较BTA的实体深孔钻最差、扩孔钻,其次用拉镗刀最好。

图2 深孔钻加工机床

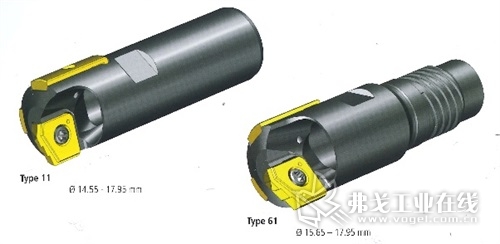

Botek公司的BTA钻头和扩孔钻类型很多,直径较小的刀片数量较少,可仅用一片。刀片尖端错开轴心,导条有两片,直径增大刀片数和导条数也应逐渐增多,刀片错齿布局,可所装刀片由一片到六片不等,导条数也由2片增加到前后6片。采用导条的优点是:使刀刃的悬伸长度缩短,刚性增高,钻扩深孔时由于导条一直跟在刀刃后,担任切削的头部始终保持短悬伸而具有高刚性,可保证加工深孔质量稳定和精度高;刚性提高抑制了振动,就有可能采用较锐利刀具,改善加工质量和效率;可在生产线外调刀,调整精确且节省工时。由图2还可知导条只支承深孔钻的头部,更长的钻管部分是阻尼支承支撑的,如未被支撑钻管的长度L过长,钻管可因挠曲和受离心力作用,引起颤动。BOTEK公司据不同的钻管直径有规定的推荐值,应按之设置阻尼支承数量。

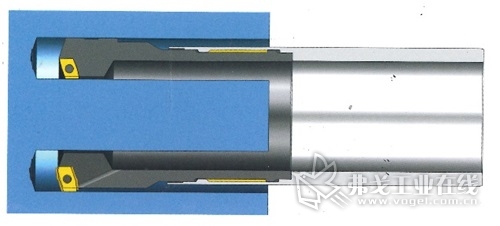

图3几种BTA深孔钻刀头

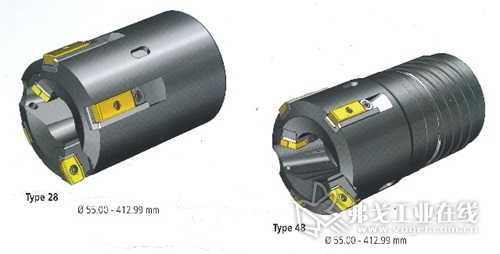

图4 几种BTA扩孔钻刀头

BTA深孔钻和扩孔钻的刀头示例分别如图3和图4所示,为加工不同的材料所装的可转位刀片可采用不同的材料,涂层和断屑槽、刀片和导条磨损后可以调节和更换,调节范围据不同直径,不同结构有所不同,更换精度可达±0.01。除以上外大直径的拉镗刀(ø20~ø222.99)和套料钻(ø55~ø 412.99)的刀头示例如图5和图6所示。深孔钻和扩时是刀具向前推着送进,深孔拉镗则是工件旋转,刀具被拉向前送进,孔被扩大并提高了精度。这种方法加工出的孔精度最高,可达IT7到IT6级。它的尺寸调节范围为5 mm,中心线的偏移在几种方法中也是最小。套料钻的加工原理如图6所示,刀具只切孔的外壁部分,将孔中心部分套出,切削功率比钻孔小节能省电排屑少环保好,套出棒料还可用作别的零件,特别是加工贵重材料这种方法更是可贵。

图5 拉镗刀头

图6 套料和套料钻

BTA各类深孔刀具加工时,必须具有完备的冷却液供应系统,不同孔径的各类刀具深孔加工时,需要有不同流量和不同压力的冷却液,Botek公司对他们的每一类刀具预先作了实验提供了相关表格推荐了相应数据。针对不同的被加工材料提供了合适的切削速度和每转进给量,以及宜采用刀片和推荐断屑槽型号。以便用户实现顺利加工,解决大直径深孔加工难题。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

EXStar Hub 发布原生 macOS 版本,完成跨平台生态关键布局

2026-02-26

评论

加载更多