车间的效率艺术

Linda Tool成立于1952年,原先名为Linda Tool and Die Corp.,后来为了反映车间的工作重点,公司将业务从工具和模具操作转移到主要用于航空航天、石油和天然气以及机械制造领域的精密加工部件,并更名为Linda Tool(图1)。自从1988年Mike DiMarino先生接管公司后,Linda Tool公司慢慢扩大业务,并在2004年从老厂房搬到了现在的位置,以满足不断增长的生产需求。

图1 Linda Tool车间概览

生产经理David Holmes先生对公司历史仍然记忆犹新。他说道:“2004年,我们搬到了更加现代化的工厂里,一切进展顺利。”他和Mike DiMarino先生看到了这一举措带来的实质效应:工作流程更加优化,工厂业务繁忙。然而,David Holmes先生提道,在大约三年的时间里,越来越多的客户表示希望进一步降低成本,而且要求是10%~20%。

Linda Tool公司曾经试图缓解扩大规模所带来的压力,现在面临的却是如何降低成本。David Holmes先生说道:“如果某客户突然提出扩大订单至我们生产能力的两倍,面对这样的要求和巨大的成本压力,即使我们扩大业务,加购多台数控机床,加聘更多员工负责操作,也是行不通的。因此我们开始审视公司业务结构,最终找到了症结。” 2009年,Mike DiMarino先生从高盛万家小企业项目毕业后,和David Holmes先生进行了一次深刻谈话,并决定改变Linda Tool的结构,将其打造成一家公司,而不是传统的加工车间。

引入五轴加工与工件夹持工具

Mike DiMarino先生认为,在经济起伏时期保证灵活运作的最佳方式就是投资固定设备。因此,公司的第一项大规模投资便是购买了配备双主轴Y轴的Mori Seiki NL2000多任务车床。NL2000只需要操作员将一根3 in或4 in的棒材装载到机床上后,进行设置,即可自动完成部件生产。与此同时,操作人员可以操作好几台机器。

接着车间又增购了另一台多任务车床,以及各种快速更换工具、夹头和高压冷却剂泵,用于吹扫碎屑。David Holmes先生和Mike DiMarino先生帮助负责建立工具块、偏移文件和方法表,方便对操作员进行交叉训练,确保机器按照设计意图开展工作,充分发挥高度自动化数控机床应有的作用。他们还投资购买了ISO-AS9100质量管理体系企业资源规划软件以及全新商业理念设备——五轴加工机床。

Linda Tool公司通过固定人员配置提高产出,找到了在无需聘请更多技术型机器操作人员的前提下扩展业务的方式,确保每个加工循环可以完成更多任务。如今公司已有多台三轴和四轴加工中心,并利用Hermel五轴加工中心实现了最高利润率。Hermel五轴加工中心可在单次循环和加工程序中完成多个不同角度的加工作业。公司还将其盈利再次投入到五轴加工之中。

除了机器本身之外,新购买的工具和程序也提高了机器循环的产量。比如公司的工件夹持是一个很好的例子。在2014年的国际机械制造技术展览会上,Mike DiMarino先生和David Holmes先生发现了Lang Makro压齿机。其采用冲压方式,在边缘3 mm处形成了0.1 mm深的锯齿边,利用这些锯齿,Lang五轴虎钳可将部件固定在五轴机床上,并确保可以在不需要其他夹具情况下对部件的五个边侧进行粗加工。将35 lb金属块垂直悬挂并一端用仅3 mm的虎钳固定,通过这种固定方式,可以对部件98%的表面进行粗加工,产生的变形只有在显微镜下才能看到。粗加工后,紧接着进行钻孔,确保其可以固定在五轴机床上。粗加工前铝块重35 lb;粗加工后,只有7 lb重。操作完成时,仅锯除了3 mm的锯齿形边缘。

除了工件夹持之外,Linda Tool还投资自行设计和加工出用于夹持异形部件的定制夹具。公司将定制的夹具与Lang和Erowa设计的带有接收器的模块化零点夹紧系统配合使用,实现机器上整个托盘和工件的快速放入和取出。在进行精加工时,利用螺丝,从底部夹紧或挤压夹具,方便进行轻微精加工切割,同时避免变形,影响整体精度。

当然,公司选择投资固定设备和工件夹持是有原因的。对于铝制航空航天部件,David Holmes先生表示:“就在几年前,想要制造紧密的夹具必须用到千斤顶螺丝,并且需要20 min才能装上部件。现在我们不再使用千斤顶。”他说道,“只需要把部件悬挂于此,然后对其五个侧面进行粗加工,再制作一个平整的已加工表面,即可进行下一部操作。”

使用圆角切刀

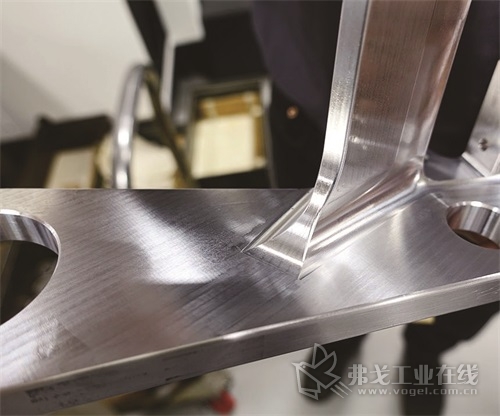

对于Linda Tool公司来讲,每年都能生产数百个航天组件。公司之所以能够达到这种生产规模,主要还是归功于采用了圆角切刀(图2),提高了每个加工循环的任务完成量。Linda Tool公司使用的Emuge圆角切刀,可代替平面铣削、侧刃铣削和球头铣削,是一种有效的主要光滑表面加工方式。不过,想要充分利用圆角切刀的能力,其背后夜还需要复杂的编程。

图2 Linda Tool公司使用圆角切刀代替平面铣削、侧刃铣削和球头铣削,作为一种有效的主要光滑表面加工方式

Anna Litovskaya女士现年28岁,是Linda Tool公司的全职数控加工程序员。Anna Litovskaya女士懂得如何使用三维设计软件,但是没有数控加工经验。为保持精确的啮合角和不同圆角切刀类型所特有的专用刀具路径,CAM软件在圆角切刀的使用中至关重要。这在短时间内帮她成功融入公司。

CAD/CAM软件开发者Open Mind Technologies是第一家开发圆锥形和锥形端铣刀圆角切刀软件编程的公司。这家公司利用新的编程能力和工具设计配合,开发了用于航空航天项目的圆角切刀软件。Linda Tool五轴加工中心的供应商Hermle向Mike DiMarino先生推荐了Open Mind的全新技术,并进行了一番演示,展现了圆角切刀的独特能力。

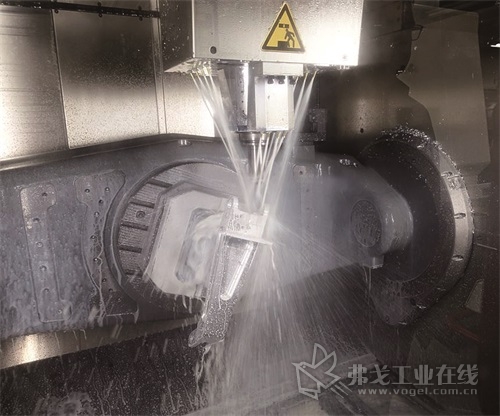

由于圆角切刀切削刃半径大,因此可以产生比球头铣削更宽的带状透明材料。在Linda Tool公司,圆角切刀为公司提供了一种制造轻型、低力切削的方法,同时避免了侧刃铣削造成的摩擦和颤振(图3)。利用这些优势,可以以有效快速去除大量材料的方式对弯曲或折弯表面进行轻型切割。

图3使用圆角切刀进行铣削操作,锥形滚刀的尖端锥度可达40°,其产生的压力明显低于平面铣削

此外,Linda Tool公司还可以利用Open Mind的HubMill软件模拟圆角切刀。具有圆角切刀路径的五轴机床运动非常复杂,模拟的精确性至关重要,因此Linda Tool公司已经与Open Mind的应用程序工程师取得了联系。在其帮助下进行编程,利用圆角切刀处理特别复杂的特征。

其他优化效率决策

此外,Linda Tool公司还有两大旨在优化操作效率的决策示例。首先是车间里几乎所有的数控机床都贴满了各种文件和照片。近距离观察,这些文件包括安装说明、特定操作图纸、检查特征以及各种成品的照片。照片旁加注了加工循环时间,以确保所有机器操作员知道在20~30 min内便可完成一次循环。其他文件中列出程序编号,确保操作员准确运行程序。此外还提供了扳手转矩设置值,确保夹具设置正确。最后,鉴于数控程序的复杂性,包含各种步骤和工具,文件中列出了每项操作的详细步骤,对每个步骤应使用的工具以及具体工具的详细信息进行了描述。如果操作员需要下单购买或寻找某一工具,可以参考工具保存地点说明以及工具说明和工具购买源信息。

同时,在车间的正中间还摆放着一台Zeiss Contura坐标测量机(图4)。这台设备购价昂贵,可通过计算机控制,操作人员只需要在计算机上调出之前为该部件编写的程序,然后按照部件编号,在附近的工具架上找到对应的夹具,将夹具放于工作台的正确位置。接下来再运行程序,收集必要数据,确保在制产品质量。因为在整个过程中数据自动采集,所以操作员无需进行任何记录。

从效率角度来看,因为CMM已经设置了夹具和处理部件所需程序,在机器运行期,操作员可以将加工后的部件拿开,避免振动对部件的关键部分造成影响,还可以保证质量。整个过程就相当于机械师利用手持量规验证部件,在机器上对几个特征进行检查,而另一名质控区员工负责所有质保事宜。这个过程同样可以提高产品而无需增加员工人数。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

2026年第2期

2026-02-25

评论

加载更多