机床可否访问现有的支撑结构

支撑结构是采用激光辅助粉末层融合增材制造金属部件的难点之一。大部分时候你可能宁愿重新设计或更改部件的设计方向来避免支承结构,但是在某些情况下,逃避并不能解决问题。

幸运的是,我最近与宾夕法尼亚州母校的Matthew Frank教授重新取得联系。目前他在爱荷华州立大学担任助理教授。其毕业项目研究的是如何利用数控加工进行快速原型制造,特别是利用自动减法制造过程直接与增材支撑竞争。大家可以在网上找到教授的多篇论文(如数控机床快速规划和减法快速原型制造),但是这些并非我今天所说的重点。我想要跟大家分享的是Matthew Frank教授与其前博士生Niechen Chen博士(现为北伊利诺伊大学助理教授)如何通过改变算术式,对支撑结构用于增材制造部件的可加工性进行分析。也许您已经猜到,这种改变将为优化建造方向开辟新的思路。

在寻找增材制造金属部件最佳建造方向时,我们需要考虑建造时间、支撑结构、热变形和许多其他竞争目标之间的平衡关系。为缩短建造时间,我们必须降低建造高度,但是同时会造成过度延伸和过多的支撑结构。减少支撑结构显然是我们的目标之一,但是如果没有足够的支撑结构,部件可能在建造过程中弯曲,导致建造失败。最后降低热变相要求进行大量计算分析,找到最佳的建造方向,并且需要更多的支撑结构。

通过Matthew Frank博士和他的团队取得的最新研究成果,可以快速分析支撑结构各个可选建造方向的可访问性和可加工性,利用信息决定最佳部件方向。为达到这一目标,Matthew Frank博士将射线跟踪算法与可视性分析相结合,确定部件某一表面是否可以利用给定尺寸或形状的工具访问。软件可通过STL文件读取,并分析各个三角形是否在射线的可视范围内,是否可以访问。射线的直径与工具尺寸对应,外边界三角形造成的抵消效应与工具的切割深度相关。

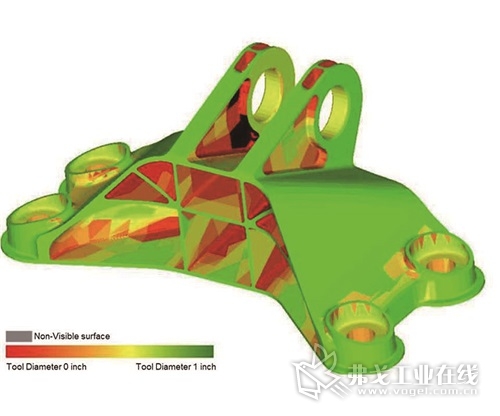

通过对一组切削工具进行该项分析,可以快速生成工具访问表。在GrabCAD.com网站悬赏设计挑战的CE引擎支架的工具访问表中(图1),颜色映射表示哪些区域可以利用现有的加工工具访问。如绿色表示很容易访问;红色表示需要小型工具或者访问通道有限;灰色区域表示该区域不可见,因此无法利用加工工具访问。

图1 GrabCAD.com网站悬赏设计挑战的CE引擎支架工具访问表

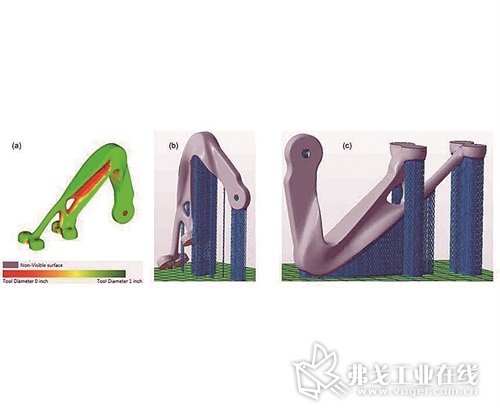

这些信息可帮助进行建造方向分析。如在GrabCAD.com组织的Alcoa飞机轴承托架设计挑战中(图2),可以看到当我们提出要求降低支承结构的热变形或提高其可加工性时,推荐的建造方向将会有所变化。

图2 Alcoa飞机轴承托架设计挑战中支架的工具访问表(a)、支承结构可加工性的最佳方向(b)、最小化变形的最佳方向(c)

对于刚入行的设计师以及首次接触增材制造的设计师而言,类似这样的分析工具可帮助他们判断不同建造方向所带来的影响。也许在加工支撑结构时还是会遇到这样的问题,但是至少你可以知道是否能够访问复杂的增材制造几何结构。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

2026年第2期

2026-02-25

评论

加载更多