3D打印夹具辅助CMM检测

James Pershken先生是Cincinnati Inc.(简称CI)的一名机械工程师,他主要负责管理公司3D打印机加工部件的CMM检测。New Valence Robotics(简称NVBots)是一家由麻省理工学院工程师在波士顿创办的多聚物3D打印机制造公司,2017年下半年被CI收购,成为CI旗下的NVBots业务单元。NVBots的创始人AJ Perez告诉我们,公司于2014年成立,主要关注领域是将打印机与云系统相连,实现3D打印的自动化和精简化,同时优化工作流程。2016年,CI将公司推出的NVPro 3D打印机重新命名为小面积增材制造打印机(SAAM)。目前 James Pershken先生就职于CI的NVBots业务单元。

传统夹具的问题

CI SAAM 3D打印机可处理各种需要CMM检测的加工组件。 James Pershken先生采用入门级CMM人工编程移动探头,找到基准,然后机器确定部件轴线并准确执行程序。若采用传统现成的夹具,则要用点时间和技术将部件固定在工作台上,然后在探头帮助下人工进行敲打加工。

在处理非常复杂的加工部件时, James Pershken先生自然而然会想到用3D打印件代替现成的夹具和钉板。图1所示的零件是铝制轴距块,送入3D打印机台架后可直接生成成品。两条槽口用于被皮带所包覆的张紧轮轴承。类似组成3D打印机框架的组件对测量结果是否准确非常重要,因为会直接影响到最终打印机的工作精确度。在该轴承块上,支撑轴承的轴销的30 μm窗口对精度要求最高。在检测过程中,需要人工敲打三个面,每个面8次,总计24次。 James Pershken先生说道:“突然有一天,我彻底厌倦了一次次手动设置基准。”这种困惑促使他开始使用CI SAAM 3D打印机生成支撑部件的塑料夹具。

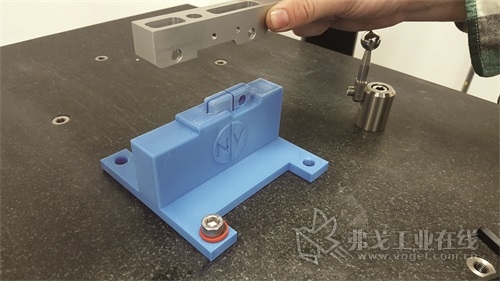

图1 James Pershken利用CAD程序的模具设计环境对这种3D打印夹具进行初步设计并添加了一个标准底座以适合CMM测量

3D打印夹具

在设计夹具进行3D打印时, James Pershken先生说道他“破解”了某CAD程序的注塑模具环境,生成了半个模型,用于固定部件。为确保夹具的模型设计工作顺利进行,他之后又去除了某些材料,添加了一些特征,比如标准基座,从而使之与CMM工作台更加匹配。

James Pershken先生设计的3D打印出来的夹具无需借助任何夹子或螺丝即可将部件放在正确的位置。为了固定轴承块, James Pershken先生利用了其中一个特征长槽。模型设计软件生成一个固体突起部分,以填充该槽口,但是 James Pershken先生将其分为了四个部分。在使用聚乳酸(PLA)热塑材料进行3D打印时,该特征表现出充足的灵活性,可以将部件稳定地固定在位,而不会造成任何损坏。因此,夹具只会挡住轴承块的一个非重要面,这确保 James Pershken先生可以在一次夹具设置情况下完成剩余五个面的测量工作。

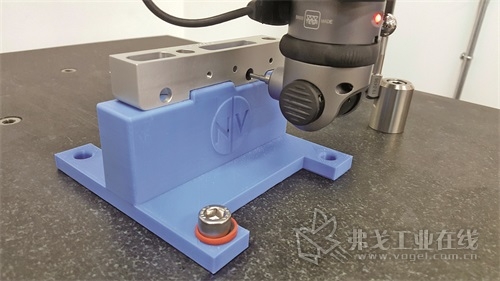

设置3D打印夹具时只需要在参考球体上对CMM探头进行简单校准,将轴承块安装在夹具上,然后人工测量三个平面,找到参考点和方向。之后的部件都会按照相同的方式自动放入设备并进行测量,这可谓一键操作。放于3D打印夹具上的部件每次进入的位置不会完全一模一样,但是也无需要一模一样。“只要接近即可,CMM能够准确找到部件的基准并运行。我要做的是指将部件装上去,然后点击‘开始’键。接下来设备将会自动运行所有程序,而我可以做些其他工作。” James Pershken先生表示。

图2 完成夹具设置后,CMM开始对首件进行测量,之后的部件陆续送入夹具,只需一键操作,即可完成检测

节省人力与成本

每个循环只有几分钟(一般CMM测量轴承块只需要1-2分钟)。 James Pershken先生说道:“3D打印夹具并不能起到明显的省时效果,但是却很省力。”常规的部件固定方式需要借助一套固定件,基本配置的话费用在1000美元左右,而且无法自动将部件放入正确位置。传统方式需要夹紧力的帮助,也存在损坏部件的风险。既要求操作人员技术精湛,在设置时也会比较费时。”

James Pershken先生现如今已经设计了大约10个3D打印夹具,其中某些已经用2年之久,并且无任何更换。每个CMM循环都会对夹具进行自动检查, James Pershken先生只需定期对其进行测试。“精度方面,我没有发现任何下滑问题,也不存在任何不良测量。”他说道,“目前尚无一个夹具需要更换。”

大部分CI SAAM打印机的加工部件都是非常简单的圆柱体和盘体,定制3D打印夹具并不会带来明显优势。但是,针对中度到复杂几何形状和要求高精度的情况,比如3D打印机框架的部件,则3D打印夹具可以明显简化CMM过程。CI开始通过加工和钣金成型技术生成更多打印机部件, James Pershken先生也计划继续使用3D打印夹具,辅助CMM检测。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

评论

加载更多