EOS增材制造助力下一代热交换技术充分发挥潜能

Conflux Technology高效、紧凑的热交换器设计已获专利,其出众性能源于只有借助增材制造 (AM)工艺才能实现的几何结构。高表面密度结合优化的流体通道和3D表面特征,使热交换器具备热交换效率高、重量轻、压降低的出色特性。

诸多性能优势得以在极短的研发周期内实现,这归功于增材制造专业知识中包含的计算流体动力学建模和设计技术。在无需考虑使用模具的情况下,即可同时制造多种变体。

安装于发动机上的3D打印Conflux Core™热交换器(来源:Conflux Technology)

面临的挑战

作为热力学第一定律的核心,热传递是一种无处不在的挑战。简而言之,热交换器是在两种或多种流体(通常包括液液、液气、气气或多种流体)之间有效传递热量的设备,在空调和汽车发动机等产品中均可发现它们的身影。此类设备的一个实用价值是回收能量,此外,它还有诸多其他价值,是一项具有广泛用途的复杂技术。热交换器的设计和制造方法随着现有技术的发展而不断进步,反过来也同样受到了这些技术的限制。

Conflux的创始人兼首席执行官Michael Fuller在汽车赛车行业担任工程师已有十余年时间。在这一行业当中,热交换器不得不在恶劣的环境下运行。因此,更小巧且更高效的部件就变得尤为重要,但减材制造工艺已经触及瓶颈。

解决方案

Michael Fuller洞察到了3D打印工艺快速而革命性的优势,并最终将增材制造确定为下一代热交换器的支撑技术。高度复杂的几何结构配合当下最为出色的表面密度,实现了极为出色的热交换性能。如此强劲的性能就蕴藏于十分紧凑的体积之中。这些部件可能对未来的发展产生巨大影响,例如重量更轻的赛车和飞机。当实现功能集成并可同时生产多种变体时,这些基本的发展机会就将得以扩大。Michael Fuller已利用工业3D打印技术着手将这个想法从概念推进至设计,再到原型制造,一步步地实现了产品生产。

Conflux Technology分析了工业增材制造业的情况,并在经过技术尽职调查后得出结论,EOS是唯一具备能够满足Conflux远大目标的技术和商业能力的合作伙伴。快速概念验证研发计划完成后,Conflux Core™设计获得了专利。短短 6 个月内便构建了 6 个原型并完成了最终产品研发。

研发计划期间使用了以下几种工具:计算流体动力学 (CFD)工具通过流动可视化以及关联后的性能预测补充了热交换器设计迭代。非线性热机械有限元建模 (FEA)工具用于分析合位移及合应力,以确保结构完整性。EOS设备拥有一套专用的AM软件工具,用于数据准备、工艺优化和质量保证。这些都是在 Conflux Core™热交换器研发期间使用的工具,在航空航天、汽车、石油和天然气、化学加工及微处理器冷却等多种行业中有着广泛应用。

3D 打印 Conflux Core™热交换器的横截面(来源:EOS)

成果

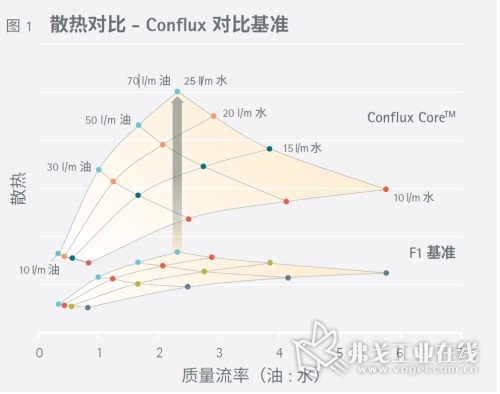

热交换器与一级方程式(Formula 1)基准进行了比较。位于英国的UKAS认证实验室Young Calibrations提供官方认可的校准服务以及热流体和部件测试服务,该实验室对Conflux的产品执行了测试。

结果(见下图)证明了Conflux凭借其3D打印热交换器所实现的根本性改进。增材制造工艺让Conflux可以设计出精妙的内部几何结构,在既定的体积上大大提高了表面积,使散热性能提高了三倍,压降减少了三分之二。此外,AM工艺还为热交换器实现了紧凑的新型设计,与F1基准相比长度缩短了55mm。与此同时,其重量也减轻了22%。AM工艺提供的设计灵活性使产品可放置于车辆内部的最佳空间位置上,并且还可以实现部件合并,从而减少零件的总体数量。将多个子部件集成至单个零件中,可以免除装配时间并减少接头和接缝上的故障点。

Conflux与一级方程式(Formula 1)散热对比图

以 Conflux Core™热交换器为基础,Conflux Technology已发展成为一家专注于应对散热和流体挑战的增材制造应用公司。来自不同市场的客户和研发合作伙伴同样也让Conflux Technology面临着诸多挑战。公司的研发路线促使其知识产权范围不断扩大,而这也夯实了Conflux Technology的价值主张。

凭借基于AM专业知识的内部设计、计算建模、与EOS的深度合作及其全球领先的平台技术的结合,公司取得了有目共睹的技术成功。

Conflux Technology的一个关键优势在于,公司现在能够与客户和研发合作伙伴协同打造卓越的散热和流体解决方案,帮助他们在企业内充分发挥出增材制造的潜力。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

评论

加载更多