3D热弯玻璃石墨模具加工解决方案让成本降低50%

随着5G热潮的来袭,智能手机对信号传输的要求变得越来越高,外加无线充电等技术在手机市场的加速渗透,使得服务于智能手机产业多年的金属外壳正逐步退出历史舞台。玻璃、陶瓷和蓝宝石等硬脆性材料开始崭露头角。其中,由于3D曲面玻璃兼具特性优良、外观精美、工艺成熟和成本低等众多优势,已逐渐成为中高端智能手机盖板市场的潮流。

图1 测试加工精度实验两组结果的模具表面对比

然而,主流手机厂商对于3D曲面玻璃的大规模使用仍然望而却步,原因是其石墨模具加工良率低且成本高。如何提升石墨模具的加工质量并降低成本,是业内手机玻璃盖板厂商急需解决的难题。

目前,石墨模具加工存在三大难点:第一,加工精度低,影响产品良率,普通刀具加工出来的精度很难达到要求。据数据统计,业内石墨模具加工的产品良率只有55%~65%。第二,刀具磨损严重,成本高。业内一般使用金刚石涂层刀加工石墨模具,由于其加工效率低,刀具寿命短,因此成本一直居高不下。第三,频繁换刀和设备稼动低,导致后续加工工序的时间变长,加工效率无法得到提升。

那么,有没有更好的解决方案来改善这些问题呢?汇专自主研发的石墨模具加工专用整体PCD刀真正解决了诸如此类的问题。

在测试加工精度的实验中,使用某进口品牌金刚石刀具对石墨模具进行曲面精加工(曲率范围在10 000~30 000 mm),结果是模具表面光滑,加工后粗糙度最大值为1 016 nm,最小值为744 nm,粗糙度一致性为±300 mm范围。相对地,使用汇专自主研发的石墨加工专用整体PCD刀进行同样的加工。结果则是模具呈镜面效果,加工后粗糙度最大值为238 nm,最小值为139 nm,粗糙度一致性为±100 mm范围,石墨模具表面粗糙度降低70%。

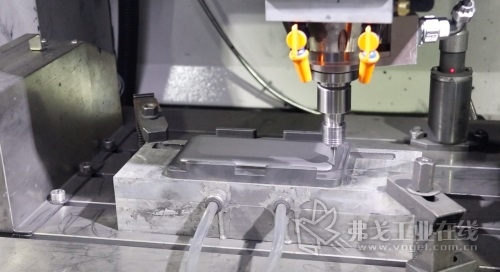

图2 使用汇专自主研发的石墨加工专用整体PCD刀对石墨模具8650材料进行加工

另外,在测试刀具寿命的实验中,同等加工条件下,使用某进口品牌金刚石刀具对石墨模具8650材料进行模具开粗,刀具寿命为25片,后刀面磨损为0.35。使用汇专自主研发的石墨加工专用整体PCD刀对同样的石墨模具材料进行加工,刀具寿命为50余片,后刀面磨损为0.28,刀具寿命提升100%。

以上数据显示,使用汇专自主研发的石墨加工专用整体PCD刀,石墨模具的表面质量大幅提升,二次加工时间减少50%或以上,加工效率得到明显提升。

3D曲面玻璃逐步代替传统金属复合板材,跻身为手机盖板市场主流已成定局。各大手机厂商将继续大规模加码3D曲面玻璃盖板的机型产出,进一步实现成本与工艺的性价比突破。石墨加工专用整体PCD刀或许是各大玻璃盖板厂商的降本增效的最佳解决方案。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多