多边形联轴器的非圆车削

近年来,汽车制造商投入了数十亿美元开发历史上最清洁的汽车、货车和卡车。在其他方面的进步中,更先进的配气机构、涡轮增压、多档变速箱以及经优化的控制装置使新车的排放量降至历史最低水平。然而,许多增量技术仍然停留在汽车工程领域,随时可以部署。德国南部机床制造商Weisser研发部门的总工程师Reiner Jörg先生所引用的一个例子是可替代花键和冷缩配合连接的多边形联轴器或多边形轴毂连接。

Reiner Jörg先生表示:“多边形联轴器并不罕见。经证明,想要消除与花键和键轴附件相关的常见故障问题,通用多边形系统是一种优越的方法,可用于制造更坚固、更精确、使用寿命更长的高要求机械连接,因为有效的载荷分配几乎消除了点接触,最大限度地减少应力疲劳和变形。多边形轴具有比任何其他轴附件更大的扭矩容量,力的传递和负载额定值得到了优化,通常可以使用较短的轴连接来节省空间。在更小的空间内(如变速箱),加速质量更少,有助于提高燃油效率。”

图1 Weisser的超高速椭圆车削(HOT)非圆加工设备可用于铝和钢制造的内燃机往复式活塞、淬火凸轮轴、多边形轮廓或形状工件以及汽车燃油泵的硬/软加工

不过,目前多数汽车制造商还没有采用多边形联轴器的变速箱。原因之一是这些零件很难加工。然而,Weisser的非圆车削技术可能会改变这一状况,因为它可以让制造商在一台机器上一次性地完成工件多边形的加工。这种能力使得非圆车削技术能更有效地替代通常被用于生产传统汽车轴毂连接件的仿形铣削和磨削工艺。

自1993年问世以来,非圆车削技术已被用于铝和钢制造的内燃机往复式活塞、淬火凸轮轴、多边形轮廓或形状工件以及汽车燃油泵的硬/软加工。现在,Weisser与原始设备制造商(OEM)正在几个项目上进行合作,以演示如何更广泛地采用这种工艺,从而使多边形联轴器取代传统的轴毂连接成为可能。

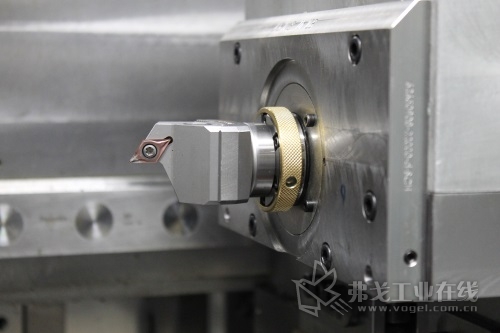

图2 刀具的切削刃是在X轴的方向上移动的,因此,它垂直于工件主的轴心线。切削刃可在此平面内任意定位,从而产生径向轮廓和前缘轮廓或半球状的不圆度

30 G标称加速度

Weisser的超高速椭圆车削(HOT)非圆加工系统是集成于公司立式车床Vertor的独立单元。工件主轴轴心线与刀具直径生成的进给轴的相互作用产生椭圆形或非圆形的形状。刀具切削刃移动的方向与X轴相同,且垂直于工件主轴轴心线。切削刃可在此平面内任意定位,从而产生径向轮廓和前缘轮廓或半球状的不圆度。

Weisser使用直线驱动器而不是滚珠丝杠来加速椭圆车削单元。高动态驱动的动力一部分用于质量的加速,另一部分用于加工过程中作用于刀具刃口的力的运作。刀具可以在径向振动运动中加速至130 G。这种加速度水平是如此之高,即使是最新的西门子(Siemens)和博世力士乐(Bosch Rexroth)的数控机床,大多数应用装置的加速度也只有30~90 G(相当于飞机弹射座椅加速度的6~7倍)。

“对于给定的不圆度,工件的最大允许转速与由振荡驱动器产生的刀具的最大加速度有关,由振动驱动产生。30 G的标称加速度有助于获得最高的精度和一流的表面光洁度。” Reiner Jörg先生表示。

图3 HOT系统集成在独立单元的Weisser立式车床Vertor C中。工件轴心线与刀具直径生成的进给轴的相互作用产生椭圆形或非圆形的形状

脉冲中和确保精度

尽管标称加速度很高,特殊的减震性能通过限制施加在机器底座结构上的力,可以确保其精度。“我们的系统通过将加速度的功转化为动能来补偿加速力,从而消除机器振动,获得高表面质量。”Reiner Jörg先生说。由于有了综合切削力的补偿,净切削力(被动力)几乎可以完全中和。

Weisser的一个客户在不到1 min的时间内完成了一次安装和四道车削工序,包括面加工和倒角加工。在转速为1500 r/min的情况下,非圆车削装置每转1圈产生0.1 mm的进给速度和0.8~2 mm的切削深度,零件加工精度为10 μm。

比许多国际竞争对手更进一步的另一位客户已经使用Weisser的HOT技术,将多边形联轴器集成到新开发的变速箱中。“客户用位于第七档的多边形轴替换花键轴,这将轴的长度从20 mm减少到了12 mm,因为多边形轴具有比任何其他轴附件更大的扭矩容量,因此可以使用更短的轴连接,节省宝贵的空间。”Reiner Jörg先生解释道。总而言之,6 mm的空间节省有助于优化有原设计疲劳问题的第一齿轮的传动比。

自从推出多边形轴毂连接的热门技术,迄今为止,Weisser已经卖出了大约100台带有一体化非圆车削装置的机器。现在提供的Vertor C立式车床与自动换刀机使得机械加工更加得灵活。据Reiner Jörg先生说,目前可达到的精度受到数控系统能力的限制。“如果机器以1800 r/min的速度运行,并想使我们的非圆车削装置以1°的分辨率进行零件加工,则控制器必须每秒处理9 180个信号。我们讨论的是纳秒级的分辨率。这是限制因素。但我们正在努力进一步限制这些系统界线,使其在微米公差水平上进行加工。”

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多