B2-K2012高精度数控精密偶件外圆磨床的研发设计

B2-K2012高精度数控精密偶件外圆磨床,是北京第二机床厂有限公司在多年设计制造数控磨床的基础上,借鉴国外先进技术经验,创新研发的具有国际先进水平的高精度数控外圆磨床,可实现对工件外圆、端面的复合磨削,主要满足军工、航空航天、量具和油嘴油泵等行业加工小型精密零件的需求。

B2-K2012高精度数控精密偶件外圆磨床,采用全新设计的头架、工作台、床身、滑鞍和防护罩等主要功能部件,其尾架、液压部件等则采用北京第二机床厂有限公司成熟的模块化功能部件,床身整体呈矩形布局,工作台固定,通过砂轮架的纵、横移动来实现对工件的磨削,因此具有高精度、高刚性和高效率的特点。表1为机床的主要规格和参数,表2为机床的磨削精度。

表1 机床的主要规格和参数

| 型号 规格 |

B2-K2012 |

|

| 中心高 mm |

160 |

|

| 头架锥孔 |

莫氏4号 |

|

| 磨削直径范围 mm |

Φ3~Φ20 |

|

| 磨削长度范围 mm |

30~125 |

|

| 数控轴数 |

四轴 |

|

| 控制系统 Control System |

西门子840D-SL |

|

| 砂轮(16) |

外径×宽×内径 mm |

Φ500×(15~50)×Φ203 |

| 线速度 m/s |

45 |

|

| 砂轮(13) |

外径×宽×内径 mm |

Φ400×(15~50)×Φ203 |

| 线速度 m/s |

35 |

|

| 砂轮架进给(X轴) |

进给速度 |

0 mm/min~10000mm/min |

| 伺服电机功率 Nm |

20 |

|

| 全行程 |

350mm |

|

| 后置滑台(Z 轴) |

进给速度 |

0 mm/min~10000mm/min |

| 伺服电机功率 Nm |

20 |

|

| 全行程 mm |

600 |

|

| 砂轮架转塔 (B轴) |

B轴旋转分辩率 |

≤0.001° |

| B轴转台的重复定位精度 |

±3″ |

|

| 回转角度范围 |

-15°~+225° |

|

表2机床的工作精度(标准试件)

| 外圆、锥面圆度 |

≤0.0005mm |

| 圆柱度 |

≤0.001mm |

| 粗糙度 |

Ra≤ 0.075μm |

| 外径尺寸分散度 |

±0.002 mm |

由于B2-K2012高精度数控精密偶件外圆磨床的床身整体呈矩形布局,且很多功能部件采用了全新的设计,因此其设计方案经过了反复的论证讨论,并在制造、装配过程中,根据实际情况而不断进行了改进和完善。下面,主要对床身和头架的设计、制造和装配作一介绍。

床身

作为数控磨床的基础件,对床身的设计需要考虑导轨精度、刚性、热变形、耐磨性和结构工艺性等5个问题,它们极大地影响安装在床身上的各部件的安装位置和相互运动的精度。基于砂轮架纵向移动的行程要求,同时也为研发不带转台的高精度复合磨床做好准备,对B2-K2012高精度数控精密偶件外圆磨床的床身设计,采用了整体矩形结构,整个平-V导轨与床身通长1900mm,并在尾架后面预留出修整器的位置,从而使修整器既可以安装在床头后面,也可以安装在尾架后面,同时还预留出机床内置机械手的位置。

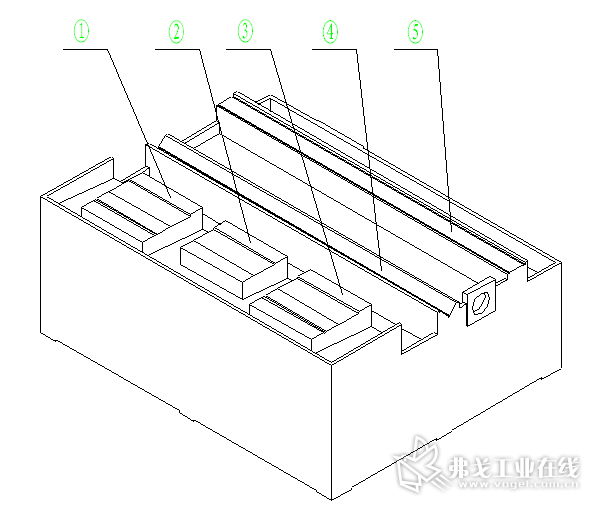

床身主要有两个加工面对精度要求较高:与工作台的结合面,如图1中的(1)、(2)、(3),以及平-V导轨面,如图1中的(4)、(5)。与工作台的结合面采用分段结构,不仅有利于加工,还确保了刚性能满足要求。采用平-V轨,是因为V导轨( 图1中的(4))能自行补偿间隙,且导向精度高,承载面积大,比压小,而平导轨( 图1中(5))的工艺性较好。平-V结合,既可以保证导轨精度,又方便了加工。

为确保机床精度,对床身重要结合面的加工精度要求,均以高精度外圆磨床的加工精度作为标准:床身纵向平-V导轨的直线度,垂直和水平面内的允差是0.005mm/1000,全长0.01mm;纵向平-V导轨面的相互平行度为0.02mm/1000;磨削的导轨面与相配件接触均匀,用涂色法检验,在全长上大于80%,在全宽上大于70%;工作台接触面与床身接触应均匀,用涂色法检验,在全长上大于70%,在全宽上大于50%;工作台安装面平面度允差0.01mm;工作台安装面与平-V导轨面的平行度允差0.01mm。

高精度磨削加工时,要求磨床床身结构具有高强度、高刚度和很好的抗振性。因床身结构比较复杂,因此,对磨床床身的动态特性分析只作为设计的参考,还需要考虑工艺性、成本及生产加工水平。在优化床身结构时,一般是根据经验,以提高床身的低阶固有频率、降低床身质量以及提高刚性为目标,来对结构进行改进。在设计过程中,通过尝试改变床身内部的筋板布置,筋板上孔的形状、大小和筋板的厚度,以及增加平-V导轨下的加强筋厚度和个数等,来优化床身结构。

图1

头架

头架是研制B2-K2012高精度数控精密偶件外圆磨床的重点和难点。虽然头架本身的结构没有太大变化,但是在制造和装配过程中,比如在轴承的选配,主轴的加工精度,头架的密封,以及轴承的安装方式、安装顺序,轴承内、外环与轴、套筒的配合精度,套筒与床头箱体的配合精度等方面,都经历了反复的试验和不断改进完善的过程。通过装配10台床头,找到了合理的方案,确保了精度。

1.轴承的选择与装配

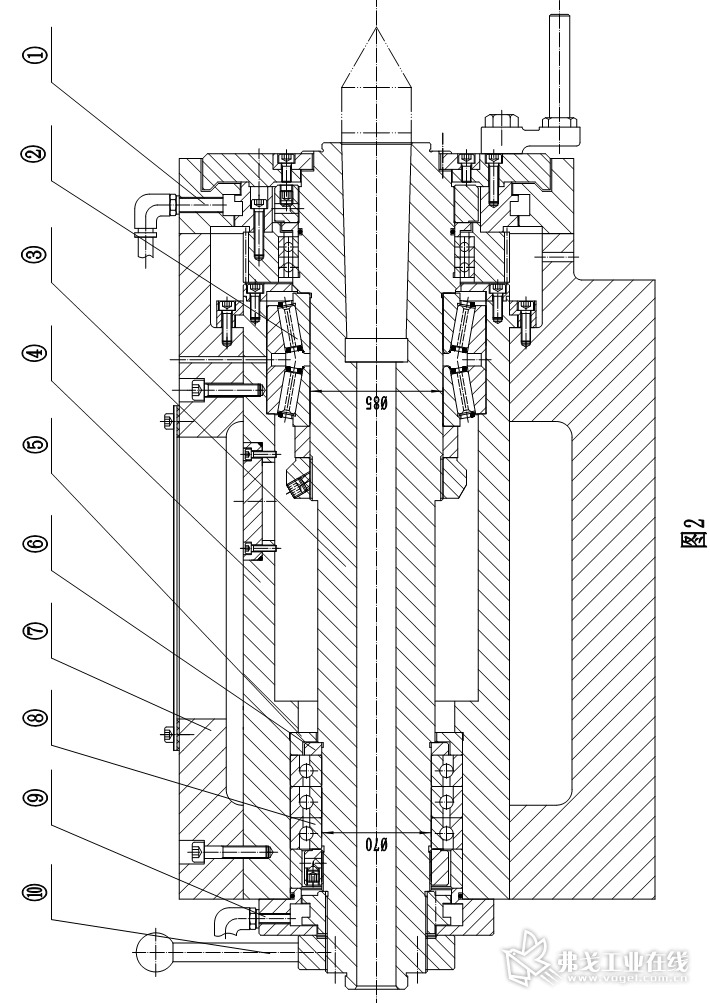

头架是机床的重要部件,它与尾架组合,对工件起到支撑、定心、夹持及带动回转的作用。B2-K2012高精度数控精密偶件外圆磨床的头架设计,采用伺服电机驱动回转,结构紧凑,可实现50~1000r/min的无级调速,传动平稳,并可直接变速。该头架采用可回转也可不回转的“死活两用”的床头结构,通过图2中的(10),完成“死”、“活”两用的切换。头架磨削精度主要通过选用高精度的轴承、高精度的主轴加工以及装配精度来保证。区别于传统的“前滑后滚”式结构,在此设计中,前轴承选用英国GAMET双列圆柱滚子轴承,如图2中的(2)所示,QK精度等级,轴承内环径向跳动0.0005mm,精度等级高于P2A级。后轴承选用IBC的P2A级的成组轴承7014ETPAP2AUDTBT,如图2中的(8)所示,3套配置,两套串联,一套背对背,可实现良好的配合状态及均匀的载荷分布。轴承的选配,一方面是主轴刚性与回转精度的需求,前轴承滚子与滚道之间的接触线长,它提供了高承载能力、高刚性和高精度,可承受轴向与径向的载荷;另一方面装配简单,后轴承成组轴承的使用,既可以承载轴、径向载荷,又可以增加刚性,同时考虑到加工、装配的工艺性要求,润滑和维护保养容易,可以省去昂贵的润滑系统。

2.头架的回转精度

要想确保床头回转精度,以下几点至关重要:头架主轴精度、主轴外圆与轴承内环配合精度、轴承外环与套筒内圆配合精度,以及套筒外圆与箱体内孔配合精度。图2中的(3)为床头主轴。在主轴精磨加工过程中,不但对主轴安装轴承的外圆Φ70mm、Φ85mm有较高的要求:Φ70外圆与Φ85外圆同心允差≤0.005mm,Φ70外圆圆度允差≤0.001mm,Φ85外圆圆度允差≤0.006mm,粗糙度Ra≤ 0.2μm,同时还要对安装轴承的外圆(Φ70mm、Φ85mm处)、肩面和轴承进行配磨。Φ85外圆与双列圆柱滚子轴承过盈配合,过盈量0.003~0.006mm, 双列滚子轴承外环与套筒内孔为间隙配合,间隙量0.003~0.006mm。Φ70主轴外圆与成组轴承内环为间隙配合,间隙量0~0.004mm; 套筒与前、后轴承外环均为间隙配合,间隙量0.004~0.008mm;套筒与箱体之间为间隙配合,间隙量0.01~0.015mm;主轴轴向窜动要求在0.002mm以内。

装配过程中,用于固定轴承内、外圈的隔套必须保证一定的精度,否则会影响主轴的回转精度。隔套两端面磨平,两端平行度允差≤0.005mm。通过锁紧螺母对轴承施加预加载荷,使轴承装配后滚动体与滚道间的间隙小或过盈,从而提高了主轴的旋转精度和刚性。在此预载荷下,轴承滚动体与滚道之间有一个合理的间隙,既保证了主轴的旋转精度,又使轴承发热不“咬轴”。预加载荷一般是根据工作载荷的大小,以及主轴的旋转精度和转速高低来确定。长期以来,预加载荷的大小一直由装配工人凭经验来定。而在此次前轴承的装配过程中,采用力矩扳手,最终确定施加300NM左右的力是比较合理的。由于装配后轴承时无法使用力矩扳手,通过调节(5)、(6)内外隔套,使内隔套(6)的轴向尺寸高于外隔套(5)0.1mm,结合工人装配经验进行锁紧。

要保证头架主轴的回转精度,还必须采用正确的方法和合理的顺序,按照规定的工艺程序进行装配。装配应在整洁、干燥且无尘的恒温环境下进行,远离金属切削。对于主轴上的每一个组件,都要仔细清洗、去毛刺,只有当它们处在规定的允差范围内,才能使轴承表现出最优的性能。使用垂直安装的方式,将前轴承安装在主轴上,向轴承内均匀填充润滑脂,在加热器上加热到55~60℃,使之充分膨胀,然后热装在主轴上,但温度不能过高,否则易造成轴承套圈滚道和滚动体退火,影响硬度和耐磨性,导致轴承寿命降低,过早报废。同时,也绝对不能在没有预热的情况下进行装配,因为前轴承内环和主轴之间的配合量会阻止两者之间的滑动,并且任何直接的敲击都有可能导致滚动体和滚道的损伤。

装配后需要一个跑合过程。轴承的额定转速会因使用脂润滑而降低。装配后跑合一段时间,润滑剂得到均匀分布。跑合过程中,主轴转速不能过快,温度上升过快,会导致局部过热以及润滑剂分解,进而造成轴承损坏或主轴性能下降。对比试验表明,床头空运转1小时后再磨削工件,磨削精度和稳定性都有明显提升。

3. 头架的密封系统

头架的密封对隔绝污染物、保持头架回转精度非常重要。机床的头架设计,采用气动吹气方式对头架进行密封,图2中的(1)和(9)为前后两个进气口,气压控制在0.2~0.3MPa即可。相比传统的迷宫式防尘设计,其机械结构简单,效果较为理想。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多