我国数控机床重大创新产品简介

进入21世纪以来,我国机床工具产业取得了令世人瞩目的巨大成就,我国已经发展成为世界机床生产大国。2009-2012年我国机床产值连续位居世界第一位,2012年机床工具全行业完成工业产值7210亿元,其中金属加工机床产值274亿美元,约占全世界总产值的30%;数控机床年产量从2001年的 1万台,到2012年达到20.6万台。2002~2012年,我国已连续十一年成为世界金属加工机床第一消费大国,2012年中国金属加工机床消耗约占全球市场的45%。期间,我国机床工具行业自主创新成果显著,开发了一批高速、精密、复合、多轴联动数控机床,以及一批大规格、大吨位重型超重型数控机床新产品,这些产品满足了国家重点领域和军工建设的急需,在国民经济和国防军工建设中发挥了关键作用。

轧辊是钢铁行业用于钢板轧制的关键零件。随着工业经济的发展,对于钢板的尺寸要求越来越宽,轧辊的尺寸也越来越大。由于轧辊的加工精度直接影响着钢板的轧制精度,因此对于轧辊加工一般均需要采用精密磨削加工。上海机床厂有限公司通过技术攻关,解决了多项关键技术,研制出当今国际上最大加工能力 250t的数控轧辊磨床,并已形成系列化产品,使我国超重型极端制造技术获得突破。

2、数控重型桥式龙门五轴联动车铣复合机床

为满足我国大型核电站核岛设备制造和超重型零件制造对超重型数控龙门车铣复合机床的需要,北京第一机床厂突破“超重型结构件设计与制造技术”等关键技术,研制成功我国第一台数控重型桥式龙门五轴联动车铣复合机床。该机床可进行五坐标联动加工,用于发电设备等超重型零件制造。

该机床是目前国内龙门通过宽度最大的超重型数控龙门移动式动梁五轴联动车铣复合机床,主要性能指标达到国际先进、国内领先水平,标志着我国机床行业在重型机床的开发制造进入了世界先进行列,结束了我国在核电装备制造和超重型零件制造所需设备长期依赖进口的局面。

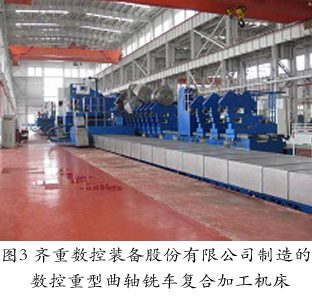

3、数控重型曲轴铣车复合加工机床

大型船用曲轴是船用柴油机关键部件,重量大、精度高、性能要求苛刻、制造工艺复杂,曲轴被誉为万吨轮“心脏”(发动机)的“心脏”。从上个世纪90 年代中期开始,我国造船业所需要的重型曲轴长期依赖进口,直接影响了我国造船业发展。齐重数控装备股份有限公司进行了多项技术攻关,研制成功用于加工万匹马力以上船舶柴油机的数控重型曲轴铣车复合加工机床,不但满足了曲轴零件加工的各项参数要求,而且工件的加工精度、加工效率等达到世界一流水平。该机床填补了国家在重型曲轴加工装备领域的空白,对推动我国大型舰船发展具有战略意义。

4、HTM125600型五轴车铣中心

针对船舶、舰艇、机车等大型柴油机关键核心部件重型曲轴生产企业的迫切需求,沈阳机床集团公司攻克一系列关键技术,开发成功HTM125600型铣车复合五轴联动加工中心。此机床不仅可以用于重型曲轴生产,促进曲轴生产企业迅速形成规模生产能力,满足船用柴油机对重型曲轴的急切需求,而且也可以满足国家重大装备和国内各行业对高档重型铣车复合机床的需求。

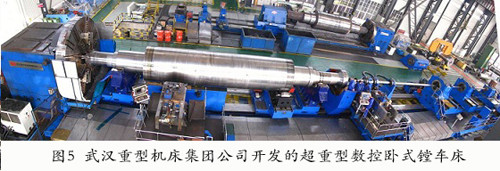

5、DL-250型超重型数控卧式镗车床

武汉重型机床集团公司通过关键技术攻关,开发成功Ф5000㎜×20000㎜、承重500t的超重型数控卧式镗车床,填补国内空白。该机床用于超重型轧辊、大型船舶舵轴、超临界汽轮机转子、水轮发电机转子及大电机主轴的加工。该机床广泛应用于冶金、交通、能源、重机制造、军工等领域,是国家战略装备的关键加工设备,对国家经济和国防安全具有重要的战略意义。

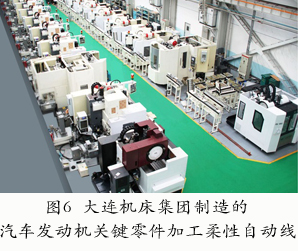

6、汽车发动机关键零件高效高 精加工柔性自动线

近年来,中国汽车工业快速发展,以高速加工中心为主体的高速柔性生产线越来越多地被汽车行业及零部件生产企业采用,但国内目前主要依赖进口。大连机床集团公司通过科研攻关,设计制造了多条柔性加工自动线及敏捷加工自动线,适应了汽车零件批量生产和产品更新换代的需要。特别是汽车发动机缸体、缸盖、瓦盖等关键件,大都采用此类高效自动化装备来加工完成。因此,数控机床及高效自动化加工成套技术装备的研究与开发,对于推动我国汽车工业装备升级具有重要意义。

7、Y31320型大型、高精度数控滚齿机

近年来,风电设备、船舶工业、载重汽车、工程机械、石油机械、机车车辆及冶金等行业的迅猛发展,对大规格数控滚齿机的需求越来越大,对其效率和精度的要求也越来越高,但大多企业只能依靠进口设备来满足加工要求。重庆机床工具集团通过对高速、大型精密数控滚齿机关键技术攻关,开发出Y31320型大型、高精度数控滚齿机,机床技术性能达到世界先进水平,打破了国外对此类产品的垄断,缩小了我国齿轮装备行业与国外的差距,整体提升国内齿轮机床的技术水平。该机床满足了我国相关行业对高速、精密大型数控滚齿机的需求,取代进口产品,显著提升了我国齿轮及齿轮装备行业的技术创新能力和国际竞争能力。

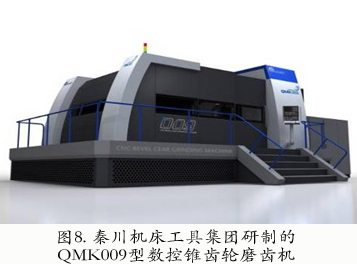

8、 QMK009型数控锥齿轮磨齿机

随着机械工业的不断发展,对于控制和降低机械运行过程中的振动和噪音以及对传动部件的承载能力、传动效率、传动精度等方面的要求也愈来愈高,从而使齿轮磨削技术日趋成熟,也使磨齿机制造技术取得了长足发展。国内对高速、精密大型数控磨齿机的需求呈逐年上升趋势,目前国内只能购买售价昂贵的进口设备,严重制约了相关行业的发展。秦川机床工具集团研制的QMK009型数控锥齿轮磨齿机,实现了加工方法和机床结构的原始创新。该机通过多轴联动来磨削大型曲线齿锥齿轮,可实现多种齿制锥齿轮的磨削加工。该机床的开发成功,解决了我国大型重载圆锥齿轮的热处理后精密加工难题,填补了国际空白,使我国在国际上处于大型高精度硬齿面锥齿轮制造的先进行列,对我国发展大型、高精度传动装备具有重要意义。

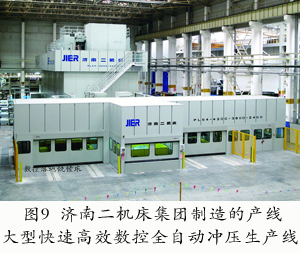

9、大型快速高效数控全自动冲压生产线

在汽车制造企业中,越来越多地使用大型快速高效数控全自动冲压生产线加工大型汽车覆盖件,它的主要特点是,生产效率高、换模时间短、生产柔性高,可适应各种车型的大型覆盖件的生产。

针对汽车大型覆盖件的生产制造,济南二机床集团通过掌握关键技术,研制成功具有完全自主知识产权的64000kN大型快速高效数控全自动冲压生产线,并以本项目为突破口,开发出42000-60000kN系列全自动冲压生产线,达到国际同类产品先进水平,批量装备我国汽车制造业,彻底改变我国大型快速高效数控全自动冲压生产线进口局面。该产品已经批量出口美国福特公司等著名汽车制造商,实现了我国大型快速高效数控全自动冲压生产线重大成套设备出口的突破。

10、超重型数控落地铣镗床

齐齐哈尔二机床集团开展了多项关键技术攻关,研制成功世界最大的TK6932型超重型数控落地铣镗床,并在用户单位得到应用。该机床配以铣镗主机、回转工作台等构成大型加工单元,可对超重型零件完成铣、镗、钻、铰、切沟槽等加工,实现五轴联动及空间曲面的重切削加工,该机床的开发成功对于提高我国大型精密机械装备制造水平具有重要意义。

11、 VGW800- MT型五轴立式铣车复合加工中心

大连科德数控有限公司开发的VGW800-MT型五轴立式铣车复合加工中心,采用改良的龙门框架设计,床身采用矿物铸石材料,其阻尼系数是铸铁的 6-10倍,线膨胀系数是铸铁的1/20,用矿物铸石材料浇铸的高刚性龙门结构床身具有极佳的抑振性和抗热变形能力。本机结构简单、可靠性高,具有铣、车、磨功能,相比传统机型具有更高的材料去除率(约提高83%)。本机床适用于通用机械加工、模具制造、汽车、航空航天、船舶、石油化工、通讯等行业。

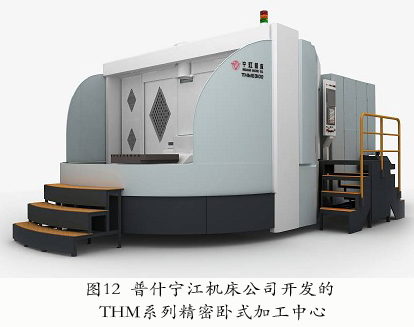

12、THM系列精密卧式加工中心

高精度卧式加工中心是我国航空航天、汽车、船舶、模具行业急需的关键设备,也是数控机床的主要发展方向之一。目前高精度加工中心市场基本被国外产品占据,国内仅占不到10%的份额,且精度水平明显低于国外产品,影响产业安全。

普什宁江机床公司在研究影响机床精度的各个因素基础上,完成了第四代精密卧式加工中心系列产品的自主开发,已经形成完整的系列产品,定位精度已经达到0.006~0.008mm的精度等级,达到国际同类产品先进水平。目前该系列精密型卧式加工已经在汽车及其零部件、通用机械、航空航天、模具等等各行业得到应用,对提升我国精密机床技术和性能起到积极的推进作用。

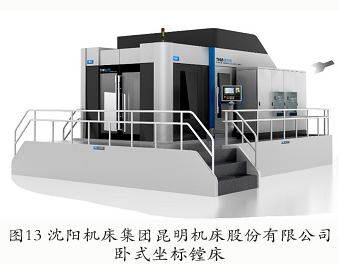

13、TGK46100高精度数控卧式坐标镗床

高精度数控卧式坐标镗床是精密机械制造的工作母机,代表了我国机床工业的制造水平。沈阳机床集团昆明机床股份有限公司开展了“精密机床结构的优化设计”等项研究,开发出TGK46100高精度数控卧式坐标镗床,主要技术指标达到了国际同类产品的先进水平。该机床主要用于精密机械关键件精密加工,本项目填补了国内空白,满足市场急需,为振兴我国装备

热点文章

-

山特维克可乐满联手达索 DELMIA Machining打造更智能的零件加工

2026-01-30

-

【星合】全球引领 技术纵深 共赴智造新程

2026-02-02

-

百超软件监控平台——打造透明可控的设备可用性与生产率体系

2026-01-30

-

【瑞德卡特】致2026:破局而立,向“新”而行

2026-02-02

-

15吨滚筒筛重获新生:先临三维3D扫描技术革新澳大利亚大型装备检测与翻新流程

2026-01-30

-

通用技术集团发布机床产业华东战略布局 筑牢制造强国产业根基

2026-02-04

-

瑞士百超完成收购相干公司“材料加工工具业务单元及罗芬品牌”,正式成立百超罗芬业务单元

2026-02-03

评论

加载更多