为客户提供适合的解决方案

一个“永不休止的成功故事”:这就是对Ecospeed高性能加工中心的最佳概括。在针对要求严苛的大型铝合金飞机结构件的高动态五轴联动铣削应用中,Ecospeed的卓越性能已经得到长期验证,这很大程度上要归功于它的Sprint Z3并联主轴头。此外根据斯达拉格的经验,机床连线后的使用效果更佳:Ecospeed高性能加工中心可以互联形成高效的柔性制造系统,且性能不受丝毫影响。斯达拉格飞机结构件销售总监阿尔弗列德?里拉先生讲解了斯达拉格是如何在柔性制造系统的旗帜之下书写“永不休止的成功故事”(图1)。

图1 斯达拉格飞机结构件销售总监阿尔弗列德·里拉

在2000年,作为戴姆勒-克莱斯勒宇航公司(DASA,后来经过合并成为欧洲宇航防务集团EADS)的数控编程部主管,阿尔弗列德?里拉先生与产品工程师赫尔穆特?法伯(Helmut F?rber)在研究一种全新的机床技术。这种技术需适用于欧式战机机身中部异常复杂的结构件的高效加工。当时市场上并没有合适的或如此高效的机床,因此斯达拉格与位于门兴格拉德巴赫的德国多利斯沙尔曼科技有限公司(DS Technologie Werkzeugmaschinenbau GmbH)合作开发了一款配置卧式并联机构的HSC系统,该公司现在是斯达拉格的一个子公司。这一发明被证明是个非常好的机床理念,并已发展成为斯达拉格旗下一个非常成功的产品系列,名为Ecospeed。

为航空航天客户提供助力

以斯达拉格的一个重要客户韩国航空航天工业公司(KAI)为例,从2009年开始他们陆续订购了共计12台Ecospeed机床,用于大型铝合金飞机结构件的高速加工。其中有9台Ecospeed F 2060机床,KAI选择了以柔性制造系统方式订购,用于加工翼肋。经过分析揭示出它们的生产力比任何其他竞争者的连线机床都要高30%。自2016年起,KAI已成为世界最大的Ecospeed柔性制造系统基地,共包含9台机床、4个装卸站、2台传输小车和共计90个托盘。

阿尔弗列德?里拉先生表示客户对于Ecospeed的评价非常高,因为客户亲自证实他们现在加工空客A350翼肋的速度比之前用传统的加工中心加快了5倍(图2)。结果,现在KAI和当地的供应商都在使用Ecospeed制造所有空客A350翼肋。总而言之,目前该机型的翼肋每个月产量达到数百件。让人印象深刻的不仅是它的性能,其柔性制造系统高达97%的可用性也是让人感到惊喜。根据客户的描述,Ecospeed技术与配置旋转轴(AC或AB运动机构)的机床相比,极大地降低了故障率。但最终还是卓越的性能和可靠性让欧洲、美国和中国的客户,对Ecospeed柔性制造系统进行了投资。除了中国的成飞、成都宇航和沈飞订购的4套柔性制造系统,总计20台Ecospeed F加工中心,一家美国航空航天供应商也首次对斯达拉格的产品系列表示出兴趣,特别是对连线解决方案兴趣浓厚。

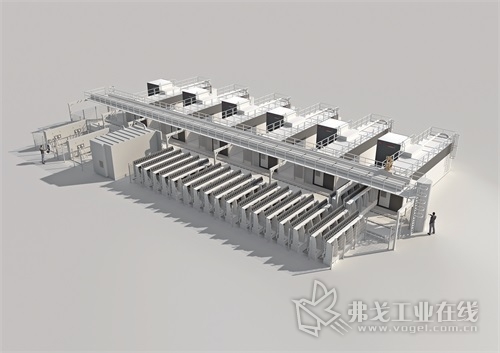

图2 Ecospeed柔性制造系统的卓越性能和可靠性得到客户认可

KAI在收购另一家公司时,第一次看到了使用中的Ecospeed F 2060,这家航空航天供应厂商看到了其性能,他们仔细研究了KAI所采用的柔性制造系统解决方案,随后马上决定建造新的生产车间用于安装6台Ecospeed F 2060高性能加工中心的柔性生产线。斯达拉格不仅取得了快速调试的成功,只用时8个月,还获得了卓著的性能;据Orizon Aerostructures的反应,新的柔性制造系统比现有同类型机床的工作速度快了40%。因此Orizon决定再订购3台Ecospeed F 2060加工中心,并于2019年投入使用。Orizon取得的成果充分表明其对包含9台Ecospeed加工中心的柔性制造系统的投资具有重大价值。除了每年短短5天的停产期,Ecospeed凭借一贯的高可用性,其生产线可保持全年无休运转。Orizon的高层表示,新型机床的卓越性能帮助他们的产能至少提高了 50%。

斯达拉格客户中有很多大型或知名的航空航天企业在使用柔性制造系统,然而斯达拉格的客户中不仅有Premium Aerotec,它是公司最大且合作最久的长期客户,共购买了8套柔性制造系统和20台Ecospeed机床。不过,斯达拉格也有规模较小但经营完善的瑞士飞机制造商皮拉图斯(Pilatus)公司,他们曾订购了一套配置了2台Ecospeed F 2040的柔性制造系统,很明显,斯达拉格的柔性制造系统也适用于小型和中型企业。

明确柔性制造系统客户的需求

阿尔弗列德?里拉先生表示客户主要看重的是增长与安全。斯达拉格通过显著提高的生产力满足了这两个愿望,具体体现在与传统机床相比,平均性能提高了300%~500%,且与其他新型机床相比,提高了30%~40%。此外,依靠稳健的技术,斯达拉格可提供大于96%的极高系统可用率。然而对于大多数客户而言,最看重的还是快速投资回报。斯达拉格通过迅速交付和调试,保证柔性制造系统快速且高效投入使用,从而满足这一要求。例如按照Orizon的意向书,他们希望新的柔性制造系统解决方案在8个月内就要投入运行,斯达拉格完全做到了。同时也提高了增长,加强了安全性。

有着很好说服力的案例就是韩国KAI,作为该生产线的核心要素,柔性制造系统配有一台单元控制器,用于自动监控所有加工过程,这保证了所有操作都自动运行。客户只需要把待加工的零件装夹到托盘上,其他一切都能自动完成。单元控制器控制从自动装载和存储原材料到卸载成品件的整个过程。单元控制器从终端客户的ERP主系统接收命令,管理所有信息和资源。单元控制器集中控制所有柔性制造系统的信息,根据要求通过标准接口将这些信息传输到电脑主系统,从而保证了工厂的数字透明化。对于斯达拉格而言,“工业 4.0”不再是未来愿景,它已经成为现实,为生产过程的高可靠性和高效性保驾护航。

斯达拉格的解决方案均为量身定制,以公司的集成制造系统(IPS)为基础,客户可以从中选择自己的“工业 4.0”定制解决方案。但这同样适用于中型供应商:斯达拉格集成制造系统(IPS)作为自动化和数字化生产的平台,可以根据客户需求逐步完善。集成制造系统(IPS)可覆盖单机、柔性制造系统和整个生产线的使用。与其他供应商不同的是,斯达拉格在所有重要组件中都使用内部开发的产品:核心要素是由斯达拉格自行开发的单元控制器,用于监控柔性制造系统和生产线,以便确保生产过程可靠。这款锦上添花的数字化产品表明单元控制器在与适用的更高级的ERP系统连接时,不仅能引导和控制整个生产流程,而且通过系统状态可视化等功能,保证了工厂的数字透明化。并且凭借斯达拉格的内部研发,确保了在数字化进程中的高适用性。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

产能提升35%+零报废:Spreyer借ANCA自动化磨削提质增效

2026-02-28

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

山特维克可乐满丨降碳不减产,高效可持续加工可以这样实现!

2026-02-27

评论

加载更多