自动化抛光技术在国产五轴数控机床上的应用研究

昌河飞机工业(集团)有限责任公司主承研的“直升机复杂结构关键零件国产数控机床和系统生产线示范应用”课题(编号:2015ZX04001201),总体目标是,选择17 台(套)国产数控机床和系统,从构建“具有初基准加工、复杂结构高效套料加工及关键表面修磨功能的生产单元”入手,通过各项工程应用的深度研究与开发,最终建立起先进的具有数字化集成管控功能的“直升机复杂结构关键零件国产数控机床和系统示范应用生产线”,形成具有不少于2 种典型航空零件加工的国产机床、数控系统及其技术在航空领域综合应用的优化参数库,形成面向直升机领域的国产机床和控制系统功能及性能技术规范,打造国家“高档数控机床与基础制造装备”科技重大专项成果展示平台,实现国产数控机床生产线在军工制造企业的成功应用并取得显著成效,为国产数控机床在直升机制造业的推广应用起到积极的示范作用。

课题开展了AGV小车式物流线应用研究,目前已完成方案设计并正在制备,预计2019年6月可完成安装调试并投入使用。

课题开发了数字化集成管控平台,主要包括生产作业计划及任务分派系统、现场终端执行系统、质量控制系统、生产准备及物流配送系统,已完成内部测试联调。

课题开展了国产数控机床工艺参数自适应系统应用研究,主要开发了国产数控系统功率监控及采集模块、国产数控系统扭矩监控及采集模块、国产数控系统转速监控及采集模块、国产数控系统进给监控及采集模块以及国产数控系统功率防碰撞模块、国产数控系统切削参数自动调节模块。

课题对国产机床工艺系统和工艺过程防错纠错功能进行了开发、验证与应用研究。基于对CATIA软件的二次开发,成功开发了一套加工前的原点、刀具、程序、装夹防错宏程序、防错后置处理系统、在机测量补偿加工宏程序和在机测量后置处理系统,对产品数控加工过程中3个不同阶段进行防错,确保了每一道工序加工后完全符合预定要求。预计该技术能够适应生产线的生产模式,防错准确率高。

课题对国产机床工件初始基准加工配准检测功能进行了开发、验证与应用研究,开发了一套锻铸件配准程序后置处理系统,以扫描仪、余量分析及决策软件等构成了一套直升机动部件锻件毛坯余量分析及精基准加工平台。

课题研究了电解套料加工工艺技术,形成了电极形状、材料及切割参数,并论证了电解套料加工设备方案,编制了设备技术方案,明确验证了零件及加工部位,编制了设备技术条件,正在进入设备采购程序。

课题开展了国产数控机床应用于复杂结构抛光工艺技术的研究,通过研究过渡圆角的自动倒圆工具和倒圆工艺,完成了倒角工具的设计和零件加工。通过研究回转抛光系统力控机构,完成了力控机构的设计以及样机的制造,完成了回转抛光系统抛光工艺试验与抛光工艺参数的优化。

针对直升机桨毂等关键零件凹凸圆弧倒角拥有的复杂过渡表面,为解决加工难度大、加工质量差以及光整加工不易实现自动化和机械化等共性技术难题,昌河飞机工业(集团)有限责任公司与北京航空航天大学合作,共同研制出一种用于加工复杂、重要过渡表面的高质量、长寿命抛光光整加工工艺,优化了工艺参数,形成了适合过渡表面的自动化加工新方法、新途径,开发出研究所需的抛光装置及相关工具,彻底消除了人工抛光方式,大幅度提升了直升机关键零件的工作寿命,并为江西省高端制造业的发展提供了一项全新的支撑技术。

抛光方式比较试验研究与优选

针对桨毂零件的重要过渡表面,研究了抛光工艺对钛合金TB6材料的抛光效果及加工效率;研究了不同抛光装置的稳定性、经济性和可行性;结合零件的重要过渡表面进行仿真试件的抛光验证试验,优选出一种抛光方式。具体研究内容涉及橡胶轮的抛光工艺、砂带抛光工艺、线轮抛光工艺、羊毛毡轮抛光工艺以及磁力磨料旋转抛光工艺。

橡胶抛光轮是将碳化硅磨料混合在丁晴橡胶中制成的弹性抛光轮,具有一定的硬度,去除能力强,耐磨性好,使用寿命长,加工时无粉尘污染,易于修整成不同的形状以用于不同结构特征的抛光。

圆柱形橡胶轮和鼓形橡胶轮

电镀金刚石砂带是将金刚石磨料通过电镀的方式附着在基体上,特点是去除能力强,耐磨,抛光效率高。

电镀金刚石砂带

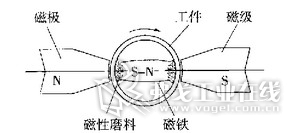

磁性研磨是在强磁作用下,磁化的磨料吸附在磁极上,形成“磨料须子群”,也称为“磨料软刷子”,通过与工件相对运动而实现对工件表面的研磨加工。

圆柱表面磁性研磨原理

绒线轮的特点是,柔性很好,抛光时需要外加磨料,不易磨损。

绒线轮

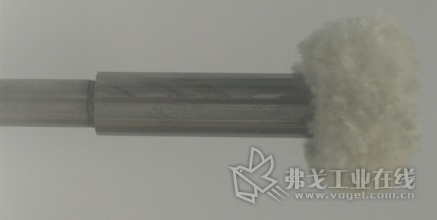

羊毛毡轮的安装柄直径为φ6mm,抛光部分直径φ25mm,厚度5mm。

羊毛毡抛光轮

对以上5种抛光工艺进行对比研究,得到以下结论:

1. 使用橡胶轮抛光时,采用宽行抛光会在接刀处产生凸台或深沟,抛光后表面质量较差;使用“Z”字抛光时,试件抛光区会形成“碗”形,使抛光的一致性不好;橡胶轮抛光后,试件表面会粘附许多切屑,不利于提高试件的表面质量。

2. 使用砂带抛光时,会出现与橡胶轮抛光相同的问题,试件表面会粘附许多切屑,但砂带去除能力比橡胶轮强,可以通过降低线速度和预压量来改善切屑粘附问题。另外,砂带抛光容易在试件表面抛出较深的划痕,对提高试件的疲劳寿命有不利影响。

3. 磁力磨料抛光去除能力较弱,不能去除上道工序产生的铣削纹路,且对设备要求较高,试验中设计的设备还不能达到工程应用水平。

4. 使用线轮抛光时,需要经过粗抛和精抛两个过程才能得到较好的表面质量,这种抛光方式抛光效率较低,可作为备选的抛光方案。

5. 使用羊毛毡轮抛光,能够得到较好的表面质量,并且选择合适的预压量时,既能有效去除试件表面的铣削纹路,获得较小的表面粗糙度,又能确保羊毛毡轮的磨损满足工程需要。

通过对比以上5种抛光方案,最终优选出了羊毛毡轮抛光。线轮抛光效率较低,可以作为备选的抛光方案。

抛光工艺及参数对表面质量的影响

通过对5种抛光方案的对比优选,最终确定了羊毛毡轮抛光,并研究了羊毛毡轮抛光参数对TB6钛合金试件表面完整性的影响。

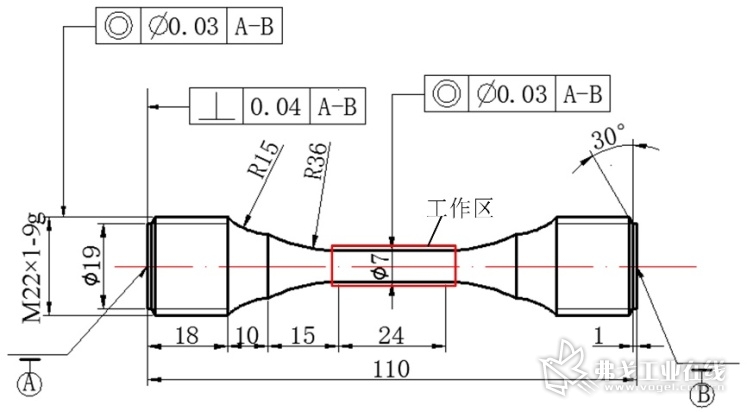

1. 研究抛光表面质量对试件疲劳寿命的影响规律。根据HB 5287-1996选择直径φ7的光滑试样,材料为TB6钛合金。

直径φ7的光滑试样

采用GPS100数字化高频疲劳试验机,其最大平均负荷为±100kN,最大交变负荷为50kN。根据HB 5287-1996规定,得到一条S-N曲线,试验时,通常取4~6级载荷或更高的应力水平,本次试验取6级应力水平,应力水平和试验载荷见表1。

表1 试验载荷

| 载荷级数 |

最大应力 S/MPa |

应力比 R |

试验频率 |

| 1 |

1030 |

0.1 |

≈100Hz |

| 2 |

980 |

0.1 |

≈100Hz |

| 3 |

955 |

0.1 |

≈100Hz |

| 4 |

930 |

0.1 |

≈100Hz |

| 5 |

880 |

0.1 |

≈100Hz |

| 6 |

830 |

0.1 |

≈100Hz |

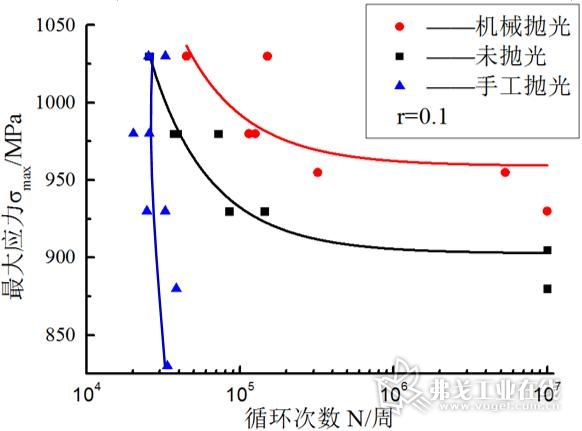

对24个疲劳试件分别进行疲劳试验,试验载荷和循环次数见表2,根据表2绘制相应的S-N曲线。

表2 试验结果

| 序号 |

抛光方式 |

最大应力 S/MPa |

循环次数 |

破坏部位 |

| 1 |

羊毛毡轮数控抛光 |

1030 |

150482 |

工作区 |

| 2 |

1030 |

44671 |

工作区 |

|

| 3 |

980 |

113972 |

工作区 |

|

| 4 |

980 |

2892415 |

工作区 |

|

| 5 |

980 |

125284 |

工作区 |

|

| 6 |

955 |

319749 |

工作区 |

|

| 7 |

955 |

5328968 |

工作区 |

|

| 8 |

930 |

10000000 |

/ |

|

| 9 |

手工抛光 |

1030 |

25297 |

工作区 |

| 10 |

1030 |

32590 |

工作区 |

|

| 11 |

980 |

25564 |

工作区 |

|

| 12 |

980 |

20141 |

工作区 |

|

| 13 |

930 |

24661 |

工作区 |

|

| 14 |

930 |

32480 |

工作区 |

|

| 15 |

880 |

38360 |

工作区 |

|

| 16 |

830 |

33553 |

工作区 |

|

| 17 |

未抛光 |

1030 |

27568 |

工作区 |

| 18 |

980 |

71907 |

工作区 |

|

| 19 |

980 |

39050 |

工作区 |

|

| 20 |

980 |

36690 |

工作区 |

|

| 21 |

930 |

84701 |

工作区 |

|

| 22 |

930 |

144129 |

工作区 |

|

| 23 |

905 |

10000000 |

/ |

|

| 24 |

880 |

10000000 |

/ |

S-N曲线

从以上试验结果可以看出,相对于铣削,经羊毛毡轮抛光后,试件的疲劳寿命显著提高,而手工抛光后试件的疲劳寿命反而降低。

疲劳极限计算结果和疲劳寿命标准差见表3,羊毛毡轮抛光试件的疲劳寿命标准差要比手工抛光试件减小的更多,稳定性更好。

表3 疲劳极限和标准差

| 序号 |

抛光方式 |

最大应力 S/MPa |

疲劳极限 S∞/MPa |

平均疲劳极限 S∞ m/MPa |

标准差 σ |

| 1 |

羊毛毡轮数控抛光 |

1030 |

850.35 |

780.06 |

0.019 |

| 2 |

1030 |

792.63 |

|||

| 3 |

980 |

766.09 |

|||

| 4 |

980 |

806.67 |

|||

| 5 |

980 |

769.15 |

|||

| 6 |

955 |

754.05 |

|||

| 7 |

955 |

770.92 |

|||

| 8 |

930 |

736.13 |

|||

| 9 |

手工抛光 |

1030 |

745.53 |

649.29 |

0.055 |

| 10 |

980 |

778.09 |

|||

| 11 |

980 |

679.98 |

|||

| 12 |

980 |

657.62 |

|||

| 13 |

930 |

615.95 |

|||

| 14 |

930 |

636.79 |

|||

| 15 |

905 |

588.91 |

|||

| 16 |

880 |

527.15 |

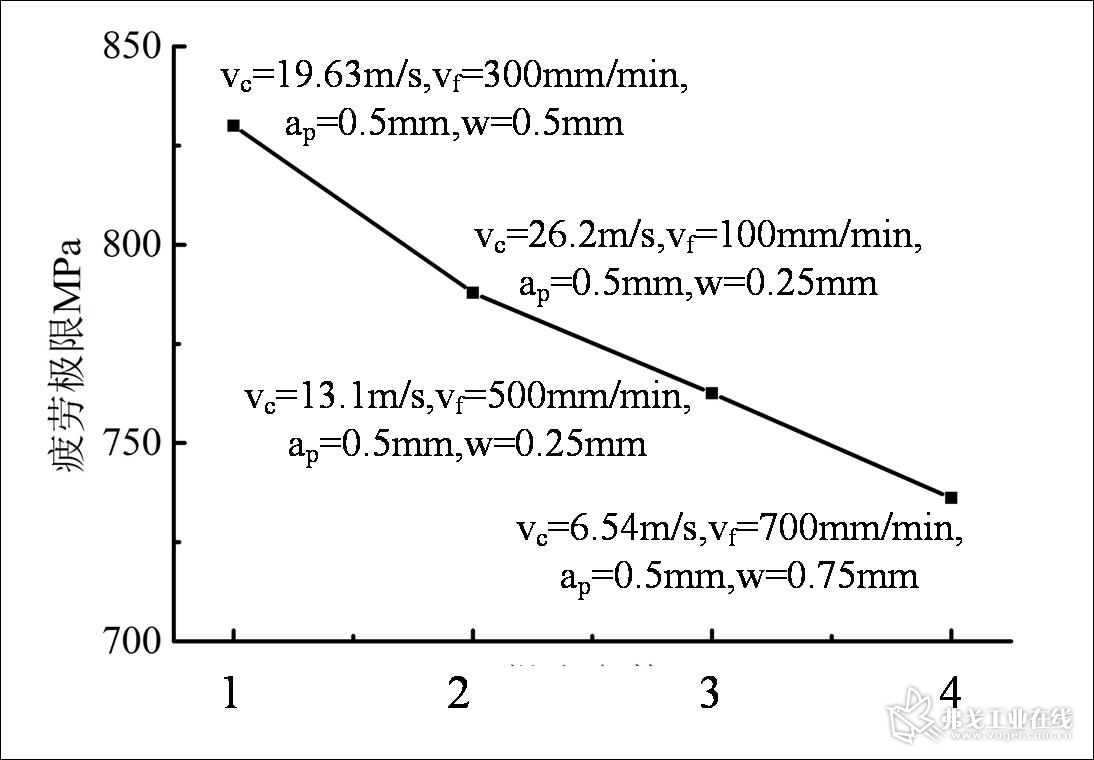

试验中,使用了4组参数对8根疲劳试件进行抛光,根据试验数据,可以得到抛光参数对疲劳极限的影响规律。

抛光参数对疲劳极限的影响规律

研究表明,当抛光参数选取线速度vc=19.63m/s,进给速度vf=300mm/min,预压量ap=0.5mm,行宽w=0.5mm时,能够有效去除铣削纹路,试件的表面粗糙度小,并且试件表面的残余应力为压应力,试件的疲劳极限最大。当抛光线速度大,进给小,加工行宽小时,抛光的去除能力强,会出现过抛现象,形成较明显的抛光纹路,降低了试件的疲劳极限。当抛光的线速度小且行宽大时,抛光的去除能力弱,出现欠抛现象,不能有效去除铣削纹路,使试件的疲劳极限较小。

因此,在使用羊毛毡轮进行抛光加工时,应在保证去除上道工序加工痕迹的情况下,选取较小的线速度、较大的进给速度和行宽。

2. 桨毂零件关键特征表面的抛光技术应用验证。参考某型机尾桨连接件结构,选取其典型结构,即钛合金TB6典型结构作为试验件,在工作区采用铣削后手工抛光与铣削后机械抛光两种工艺进行加工。

典型结构件

根据材料级试验结果,确定典型结构试验的载荷见表 4,试验件均在工作区断裂,试验结果及疲劳极限计算情况见表 5,机械抛光试件比手工抛光试件的疲劳极限提高了28.80%,标准差降低了100%以上,与材料级试验结果较为吻合。

表4试验载荷

| 载荷级数 |

最大应力Smax(MPa) |

应力比R |

试验频率 |

| 1 |

980 |

0.1 |

2~6Hz |

| 2 |

880 |

0.1 |

2~6Hz |

| 3 |

780 |

0.1 |

2~6Hz |

试验件破坏模式

表 5典型样件试验结果

| 抛光方式 |

最大应力 (MPa) |

循环次数 |

破坏部位 |

疲劳极限S∞(MPa) |

平均疲劳极限S∞m(MPa) |

标准差 |

| 数控抛光 |

980 |

13233 |

工作区 |

611.33 |

550.01 |

0.0413 |

| 880 |

18198 |

工作区 |

535.48 |

|||

| 780 |

71594 |

工作区 |

508.25 |

|||

| 手工抛光 |

980 |

3339 |

工作区 |

408.09 |

427.03 |

0.0832 |

| 880 |

16529 |

工作区 |

526.95 |

|||

| 780 |

7370 |

工作区 |

362.11 |

抛光工艺在直升机钛合金主桨毂关键零件上的实际应用

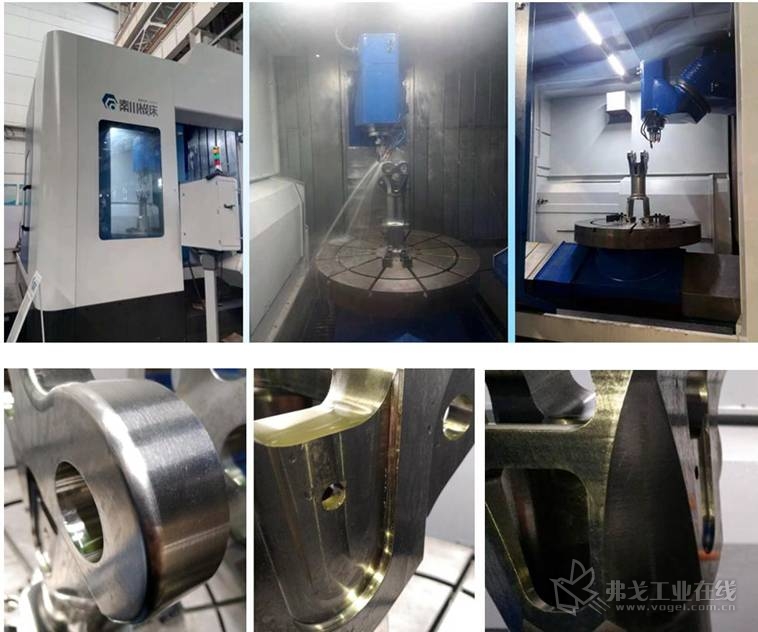

通过对上述工艺技术及新增5轴抛光机床(VMTG120/5)的研制及应用研究,目前已具备直升机钛合金主桨毂关键零件的自动化抛光能力。通过对某重点直升机型号主桨毂连接件大叉口内外部圆角进行打磨验证,效果良好。

自动化抛光实际应用

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

2026年第2期

2026-02-25

评论

加载更多