高压油轨总成密封检测技术研究

柴油机电控高压共轨系统包括:喷油器总成、供油泵总成以及高压油轨总成这三大机械总成。越来越严格的排放法规使柴油机的燃油压力越来越高,从而对密封性能也提出了更高的要求。其中,高压油轨总成的功能类似于一个压力容器,用于储存高压燃油并将其保持在设定的高压状态,通过不同的油路,将高压燃油分配给各个喷油器。在此过程中,高压共轨的作用是,消减高压供油泵供油压力的波动,减小每支喷油器因喷油过程引起的压力震荡。实际工作中,只有将高压油轨中的压力波动控制在5MPa以下,才能保证喷油器开启时,高压油轨内的燃油压力保持稳定。

通常,密封性能的好坏是影响高压油轨总成工作性能的关键。随着柴油机电控共轨系统工作压力的不断提高,密封性能已成为评价高压油轨总成质量和可靠性的关键指标之一。

密封性检测要求

根据高压油轨总成的结构特点和实际工作情况可以发现,对高压油轨总成的密封性检测与对喷油器总成的密封性检测存在相同之处,它们都是在超高压状态下运行,但是,高压油轨总成不涉及内漏。

高压油轨总成的潜在泄漏主要由以下原因导致:油轨自身有裂纹缺陷,以及各连接处的密封性和部件的密封性不良等。

当高压共轨系统处于工作状态时,高压油轨总成的蓄压值为140MPa。因此,为确保合理地检测出高压油轨总成的密封性,检测方案需满足以下要求:

1. 密封性检测过程应安全可靠,工装操作简单便捷;

2. 检测结果要能准确反应被测高压油轨总成在实际工作压力下的密封性能;

3. 具有一定的柔性,能够满足多型高压油轨总成密封性检测要求;

4. 不同型号的高压油轨总成有不同的检测要求,需根据实际情况来设定密封检测规范。

检测原理及方法

针对高压油轨总成的工作压力和密封特性,利用压降法进行高压密封检测。压降法检漏一般采用静态测试, 这种静态测试是在初始和终止检漏的某个时间间隔进行。测量的灵敏度主要与测试的间隔时间、测压仪器的最小可检压力有关。

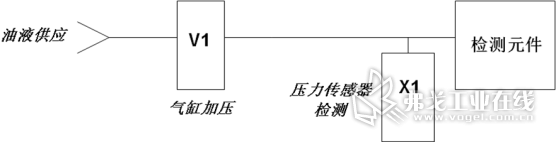

高压油轨密封性检测以液压油为介质,采用压降法进行,检测原理如图1所示。具体过程是:通过气缸将一定压力的油液压入高压油轨总成中,并加压到设定的压力;切断油液供应,稳定一段时间后,通过压力传感器检测油液压力的变化情况。

图1 压降密封检测

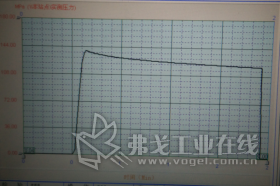

检测密封性的压力曲线如图2所示,整个测量过程分为3个阶段:

1. 加压阶段,要求设定的压力要大于高压油轨的实际工作压力;

2. 稳定阶段,目的是保证高压油轨内的油液均衡稳定;

3. 检测阶段,测量一段时间内的压力下降情况,判断高压油轨总成的密封性。

图2 密封检测方法

密封检测方案设计

根据密封检测原理,使用静压试验台为高压油轨总成提供高压油液。静压试验台可以提供0~250Mpa的油压,能够模拟共轨管总成实际工作时的全压力状态,满足密封性检测要求。通过静压试验台的压力传感器,可检测出高压油轨总成在一定时间内的压降值,从而能够对高压油轨总成的密封性进行定量分析,如图3所示。

图3 静压试验台

如图4所示,在设计制造高压油轨密封夹具时,对6个出油孔及其中一个进油孔的具体密封方法是:加工拥有60°锥面的专用密封件,将其和螺母配套,对出油孔及其中一个进油孔进行密封。

图4 密封检测夹具

密封检测参数设定

1. 密封检测压力设定

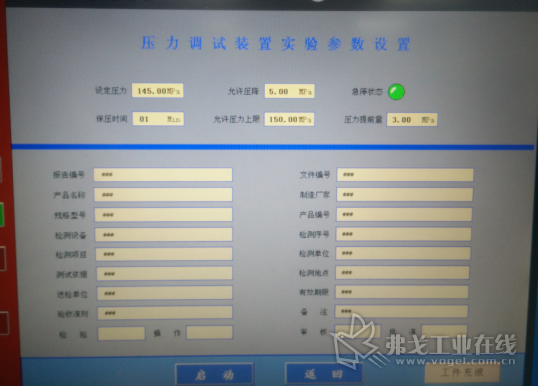

用于高压油轨密封性检测的压力,应略大于共轨管的实际工作压力,故取检测压力为140MPa。为保证设备在检测时的压力能够达到140MPa,需要对参数进行设置,设定压力为145±5MPa,如图5所示。

图5 检测参数设置

2. 检测时间及压降参数设定

对共轨管密封性检测时间的设定原则是:在保证检测结果准确的前提下,检测时间尽量短。取10支共轨管进行检测时间试验,结果5#和10#油轨存在渗漏,见表所示。

表 检测时间试验

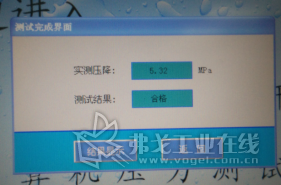

如图6所示,检测结果表明,对于不同状态的10根轨管,检测时间60s和120s的检测结果相符。因此,可将检测时间设定为60s,以提升检测效率。在高压状态下,系统存在一定程度的压降,因此,设定的高压油轨压降判定标准是:下降范围不超过设定压力的10%。

图6 高压油轨密封检测结果

3. 压降参数重复性试验

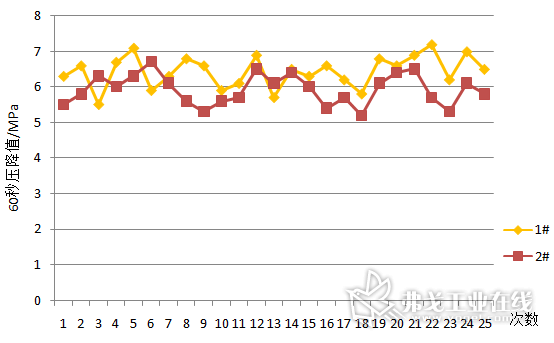

如7所示,取两支密封良好的高压油轨总成依次进行重复性试验,每组试验重复25次。通过重复性试验可以得出:测量系统在检测过程中存在4%~6%的自然压降,因此,设定压降10%可识别出油轨的密封性。

图7 压降重复性试验

结论

压降法在密封检测领域有着非常广泛的应用。针对高压油轨的工作特性和密封检测要求,来模拟高压油轨实际工作压力,并采用压降法检测高压油轨的密封性,同时还设计制造了密封检测夹具。通过试验验证,设定了高压油轨密封检测压力、检测时间以及对应的检测规范。目前,该方案在高压油轨生产过程中已得到广泛应用。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

2026年第2期

2026-02-25

评论

加载更多