昂贵组件的工序安全修理

ARB为了保证航空发动机可靠服务30年,需要进行定期维修、修理和检修。“一方面,高应力部件会磨损(取决于气候条件),另一方面,安全规范规定了维修间隔。”MTU Maintenance Hannover公司工业服务经理Andreas Kappe解释道。另外,我们了解到经济因素对于航空公司和租赁公司而言同样非常重要。“底线是定期维修实现了发动机的保值,进而实现了飞机保值。”

如今,维修业务的一项重要工具是发动机记录的数据,此类数据可以用于后续评估,若需要,还可以实时发送给地面基站。传感器可以测量排气和发动机温度,燃料和燃油消耗,振动以及压缩机、燃烧室和涡轮机内的压力。总计包括5000项参数。在一次飞行期间,航空发动机平均产生1TB的数据。Andreas Kappe将这些数据视为重要信息:“因此,就可以依据实际要求调整维修。”例如,由于沙尘影响,沙漠地区的磨损更为严重。

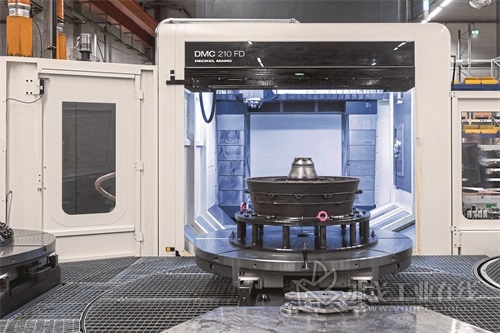

MTU Maintenance Hannover公司将各类组件添加到DMC 210 FD机床的巨大工作空间中

从交付到修理期间最多需要4个月

发动机维修从入库测试开始,用于确定当前性能数值。发动机通常从阿姆斯特丹和富兰克林发运,使用配备特殊悬吊装置的卡车运送。然后进入第1~3步:拆卸、清洗和检查部件,然后,修理并组装,最后进行最终出库测试。MTU Maintenance Hannover需要2~4个月完成全部流程。“我们正在不断优化该流程,旨在保持竞争力。”Andreas Kappe称。在这一背景下,机械加工的现代化就显得非常重要。

2011年,MTU Maintenance Hannover公司详细检查了其机械加工流程,认为机床园区的灵活性和利用率无法满足未来要求。“此外,我们量化研究了大量的标准化可能性。”Marcus Spatz在回顾工作准备时说道。但这需要寻找一种可以满足生产率和品质要求的机械加工解决方案,他的同事斯Stefanie Kreftsiek、数控程序员Michael Seifert和Rafael Wilgoschesky同样面临着这一问题。“由于不存在可以满足我们要求的标准机床,我们发现可以同DMG Mori合作共同完成这一复杂项目。”

借助DMG Mori虚拟机床,MTU Maintenance Hannover公司模拟数控程序,确保后续加工实现最高工序安全性

这次合作的成果是DMC 210 FD 机床,该产品具备多项定制功能,确保各类机械加工任务实现最大的灵活性。在这方面,一项重大进步是五托盘系统。“如今,在加工的同时进行设置可以避免大量的待机时间,我们在过去受到这个问题的制约。”Stefanie Kreftsiek将这一铣削/车削中心同以往的程序进行了比较。加工工艺亦是如此: “对于某些修理工作而言,以前可能需要五台机床,另外,还需要重新夹持,非常耗时。”此外,在一次夹持期间完成加工必然会显著提高质量。300刀位刀库确保了高灵活性。

DMC 210 FD机床的生产率非常高,MTU Maintenance Hannover公司同时将相对较小的部件(直径小于1 000 mm)装配到这台机床上。但是,Andreas Kappe强调,对于EMO展会上的专家来说,X轴和Y轴的2 100 mm最大穿越路径和1 250 mm的工件高度是一项重要标准。“我们专门维修大中型航空发动机,我们同样可以使用这类发动机填充这一工作空间。”这也是为什么集成了一种特殊托盘交换装置,以便设置尺寸达2 600 mm的超大工件。使用激光和扫描仪监视托盘交换装置区域,提高安全性。

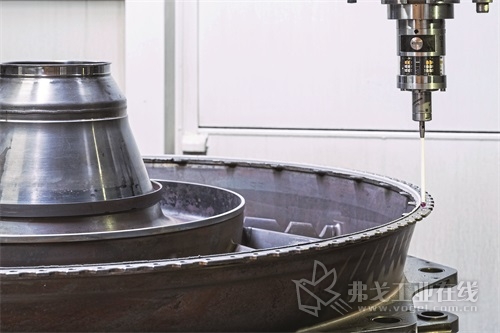

严苛的精度要求(精确到1 mm的几个百分位)需要在加工期间采取综合测量程序

在MTU Maintenance Hannover公司,质量意识渗透到各个方面,加工的工件使用钛、钢和镍等基础合金,成本高昂。这里装配的一个部件其价值可能达到两百万欧元。“这里不允许犯错误。” Andreas Kappe说。我们被告知,该公司通过最大程度的加工标准化确保极为重要的工艺安全性。Marcus Spatz谈到了制程内测量:“剩下的唯一一项风险就是工人可能启动错误的程序,但是,在测量部件时,机床可以检查是否存在这种风险。”集成式过程监控可以进一步监视主轴功率和进给力,包括冷却液压力和通流性。

DMG Mori虚拟机床进一步提高了安全性,MTU Maintenance Hannover公司已经使用了一段时间。这种虚拟机床集成了机床几何学、运动学和动力学,以及数控控制器和可编程逻辑控制器(PLC)的所有功能。程序按1:1模拟运行对程序进行测试,确保在实际机床上运行时绝对安全。同时,通过机床保护控制功能保护昂贵部件和机床避免碰撞,进一步提高了安全性。Michael Seifert指出了另一项优势:“虚拟机床可以减少铣削/车削中心的校准和设置时间,同时,简化订单计划,因为我们知道精确的产出时间。”

借助DMG Mori虚拟机床,MTU Maintenance Hannover公司模拟数控程序,确保后续加工实现最高工序安全性

CAM编程人工智能

同发动机部件制造不同,维修时的切削速度非常低。相反,其目的是令该部件返回初始状态。为此,将一个金属等离子体用于损坏或磨损区域,然后,通过DMC 210 FD机床将其铣削或车削至原始尺寸。尤其是,车削工件精度接近一毫米的两个百分位。这一精度同样受到冷却装置(压力最高达到80 bar)和冷却液温度控制的影响。不言而喻,鉴于这些规范,需要采用综合测量程序。加工前,机床会检查工件是否在电机驱动精度设置表面上正确对准。然后,进行进一步测量,比如使用L型测量传感器测量不宜接近的区域。

智能数控程序实时使用此类测量数据。Michael Seifert称:“这台机床可以测量组件的直径,仅会削除过多的材料。”这种智能加工得益于MTU Maintenance Hannover公司程序员的陡峭的学习曲线。“在DMG Mori完成培训后,我们做好了充分的准备,之后,我们仍然在实践中不断学习。” Rafael Wilgoschesky对开发情况进行了说明。DMG Mori的技术同时简化了编程。这同样适用于DMC 210 FD的各类工序,包括磨削加工等。“磨削工序是DMC 125 FD Duoblock机床的核心工序,DMG Mori于今年完成安装。”Andreas Kappe补充道。

对于MTU Maintenance Hannover而言,DMC 210 FD机床在航空发动机部件加工方面实现了巨大飞跃。在坑体内进行安装,降低地面空间要求,工作空间容易进入

前瞻性机床投资对于Andreas Kappe的重要性同样体现在人事方面。“我们需要优秀上进的熟练工人,以便最大程度地利用现代数控技术”。因此,新一代工人培训、现有工人高级培训以及吸引资深数控专家将是我们持续努力的方向。由于本行业的发展,MTU Maintenance Hannover公司积极展望未来,同时也意识到各类挑战。“随时都可能出现对制造商的新需求。”Andreas Kappe依据经验解释道。最近,DMG Mori刚刚为这台DMC 210 FD机床安装了一个新型过滤装置:“新规范规定磨削和冲洗夹持设备需要使用一个三级滤网。”

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

评论

加载更多