自动机床状态监测

智能工厂和相关数字化为可持续预见性维修提供了诸多可能性。然而,对于企业而言,这会带来哪些好处?借助数据交换提高维修规划、执行和存档的流畅性需要哪些前提条件?

有一件事可以确定:维修人员始终是生产的服务提供方,即使最近几年工作描述已显著改变。“今天的维修员工已不仅仅是在机床出现机械、液压或气动问题时所求助的人员。相反,一名优秀的维修人员必须了解机床的软硬件知识,以便进行预见性维修规划并获取必要材料。如今,人们越来越多的通过数字服务获得帮助,数字服务可以帮助维修人员监测机床状态。”Emag Systems GmbH公司全球服务项目经理Peter Strohm称。

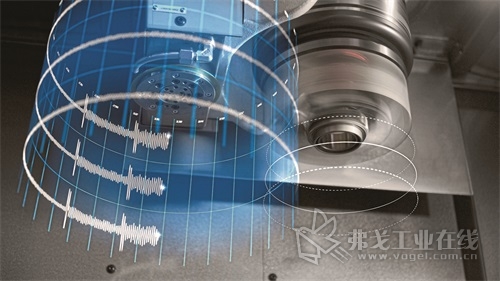

移动式、数字化维修需要借助大量的传感器和生产数据来分析机床状态

即使在机床采购阶段,公司也应该确保制造商提供适用于具体需求的定制化维修方案。在这方面,Emag的应对比较灵活:“我们通过自己的专业人员为客户提供维修服务,但我们也会为那些希望自己维修的客户提供支持。但是,从根本上讲,就数字化而言,每种方案存在的未来安全性是很重要的。”Peter Strohm,称。

维修组织

但是,公司应如何设计和实现具有最大可持续性的维修程序?下面提供一项新的欧盟标准作为管理工具:DIN EN 17007:2017介绍了公司可采用的通常有效的典型维修程序。这些程序仅作为参考,以便公司自身的程序同维修提供方的程序匹配,或者可以同其他公司进行比较。此外,这些规范均要求提供测量具体维修程序的适当参数。DIN EN 17007:2017基于一项法国标准,在欧洲多个国家的合作下进行了扩充。在德国,来自制造和加工领域不同公司的维修经理参与了该标准的编制。Lennart Brumby博士在这方面发挥了关键作用,他是巴登符腾堡双元制大学(曼海姆)服务工程课程负责人。

“维修作为工业4.0的前导需要相关参考程序,用于基本工序。”巴登符腾堡双元制大学(曼海姆)服务工程课程负责人Lennart Brumby博士解释称

关于组织和可比方法,他强调说:“在工业4.0的网络化职场中,相互匹配将变得非常重要,这不仅仅设计数据系统,还包括具体的公司程序。因此,维修作为工业4.0的前导需要相关参考程序,用于基本工序、反应性和纠正性维修核心活动以及各类支持程序。只有通过这种方式,才能成功实现网络化。”

“同所有标准一样,该标准的采用并非强制性的。但是,对于各家公司而言,最好依据DIN EN 17007:2017建立自身的维修程序。只有通过这种方式企业才能为工业4.0做好准备。”Lennart Brumby对其重要性做出了如是评价。关于此类标准应用范围,他说,“DIN EN 17007:2017不仅描述了经典核心维护程序(比如修理和预防性维护),同时,包含了许多附带性支持程序,若缺少这些程序,维修将无法有效进行。”同时,他还指出了这些程序之前的诸多联系和信息流。程序匹配和网络化原则上存在着巨大的优化潜力。

预测机轴和主轴的故障

在日常加工中,公司可以从新标准中获取非常实用的指导。“在Emag公司,我们一直致力于开发一款能够通过振动传感器分析机轴和主轴磨损情况的产品。在机床的预定试运行中,通过一种算法的帮助,未来我们将找出哪些机床部件会在近期出现故障,为维修工人的修理和维护规划提供最佳支持。”专家Peter Strohm举例称。这种预防性和预见性维修的目标是在将来完全消除停机时间。实际上,这一Emag系统已经得到成功应用,试点客户目前已成功完成了测试运行。

“一名优秀的维修人员必须了解机床的软硬件知识,以便进行预见性维修规划并获取必要材料。”Emag公司全球服务公司项目经理Peter Strohm称

另一个例子是Emag的服务应用。“这便于维修工人联系我们的维修部门。扫描新购Emag机床上的二维码,这款应用就可以识别机床型号和位置,同时可以选择正确的服务对话伙伴。旧式机床将进行翻新,无论时间多久。”Peter Strohm,解释称。另外,客户也可以通过电话、电邮或视频聊天联系专业人员。

公司必须培训自己的工人

综合性专有技术;涉及大量传感器和生产数据的分析;对Emag而言具有重要意义。在这一背景下,2018年9月,Emag集团收购了Anacision公司(一家总部位于卡尔斯鲁厄的专业数据分析公司)的少数股权。各合作方目前正在联合开发用于机床制造的软件解决方案,比如预见性维修方面。“收购Anacision公司的少数股权只是第一步,我们将继续在工业4.0领域开展广泛的战略开发合作。”Emag集团CEO Markus Heßbrüggen称。

相关方的数据安全

但是,今天的专业人员不仅需要优化和维修机床及自动化系统。他们还需要确保各系统间的通信。另外,必须可以通过所有相关接口进行数据分析。最终目标是识别进一步增效的潜力以及采取适当措施进行应对。尤其是,信息技术和维修接口是现代化维修的一个重要基石。

“对于各家公司而言,这里面临一项重大挑战:在这种复杂的环境中,他们的员工必须具备适当的资质。”Thyssenkrupp Steel Europe AG公司(杜伊斯堡)技术服务和能源负责人Jens Reichel博士称。由于劳动力市场对信息技术专业人员的需求巨大,这个问题对于公司而言可能非常困难。

Jens Reichel称,在数字化移动维修方面的另一个重要问题是数据安全。如今,智能维修的通常实施方式是生产公司通过接口将生产数据输送至云端。在云端进行相关分析,然后,分析结果可以帮助公司在设备事件和停机可能性方面得出结论。

在试验阶段,蒂森克虏伯直观地测试了一些可用移动终端设备,他们计划将这些设备提供给维修员工和知识管理人员

“许多制造公司不愿意让第三方使用它们的数据:第一个原因是可能会泄漏工艺参数,进而导致内部专有技术泄漏;其次,这会开放生产作业,可能导致设备滥用。”Jens Reichel依据经验解释道。

为应对这一问题,人们为这些开放渠道创建了非常可靠的过滤器,即所谓的防火墙。通过该项措施,入侵公司数据变得非常困难。另一项措施是认真控制数据,仅限在相关任务需要时开发数据。这意味着提前对可用数据进行过滤,将数据准确减少至计划分析所需的数量。

在这种情况下,员工必须熟知必要的安全程序,此类程序应标注在相关接口上。

“最后,重要的一点是知道,在维修活动中,我发现自己会接触到公司的专有技术,必须进行保护。”Jens Reichel对这一重要方面进行了强调。

“重要的是知道,通过维修,我发现自己会接触到公司需要进行保护的专有技术。”Thyssenkrupp Steel Europe AG公司技术服务和能源负责人Jens Reichel博士称

精确定制化状态监测

机床制造商Emag通过在机床控制系统中放置一台干预评估电脑来评估无视数据请求,确保数据和访问安全。“这台电脑将数据输送至客户场所的本地服务器上。客户可以决定是否将数据同云服务器同步以及同步哪些数据。因此,机床控制系统并非直接连接互联网,客户可以自由选择如何处理自己的数据。”项目经理Peter Strohm,解释道。

然而,维修同时也会在某些方面提高增效潜力。在Thyssenkrupp Steel公司,专家目前正在讨论如何开发状态监测系统以便同工艺管理、工艺自动化系统和质量管理提供的数据连通。

“我们的目的是通过这些数据进行推导,优化设备运行,以便延长设备使用寿命、依据工件类型提高产量或者提高质量。”Jens Reichel称。

显然,如今,维修已成为一项非常复杂的工作,可以创造诸多增效潜力,同时也会带来许多挑战。新的DIN EN 17007:2017标准进行相关介绍,该标准可以提供实用的指导帮助。Lennart Brumby博士强调,“以往从未对维护程序进行过如此全面的描述。以往的描述总是仅对维护进行局部性介绍。有时候会忘记程序网络化,这是维修真正复杂的方面。”

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

评论

加载更多