从虚拟到现实

在传当前的统计数据显示,机床主轴上60%的故障可归咎于碰撞。泄漏、润滑不良和磨损等原因,均在碰撞后出现。为了解决这些问题,市场上出现了许多不同的防撞系统,包括反应性解决方案,例如加速度传感器。但是,这些只能缓解机器崩溃,无法提前预防。同样,市场上建立的预防系统解决方案多数都局限于工作准备阶段。

Protectline借助于全方位展示真实机器的数字化双胞胎为机器碰撞提供预防性保护

先前预防解决方案的局限性

虽然生产过程可以在虚拟机上开发,并使用数字化双胞胎进行模拟,但这些模型并不能代表真实的生产情况。结果:程序调整,例如在试运行过程期间,或操作错误可能导致处理中心崩溃。

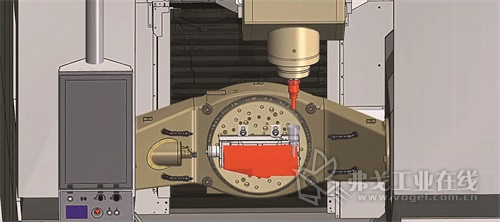

它与Chiron的Smartline软件产品组合中的新解决方案Protectline不同。Protectline借助于全方位展示真实机器的数字化双胞胎为机器碰撞提供预防性保护。计算直接在集成到机器中的强大PC上进行。所有加工工具(包括工具架)和带有装夹的工件都集成到模型中。此外,自动材料去除模拟是市场上新颖、独特的方法:这意味着虚拟加工过程与实际加工过程并行进行。然后,虚拟工件的几何形状始终与实际工件的几何形状相对应,从而保证在任何时候都能获得最佳模型质量。Protectline的工作方式:在加工过程中,数字化双胞胎实时领先于真实机器,在可疑情况下会首先发生碰撞。真实机器及时受到控制并停止,从而防止碰撞。

在自动材料去除模拟中,虚拟加工过程与实际加工过程并行进行

五步集成过程

为了避免碰撞并同时有效促进快速、安全生产,Chiron集团-数控立式铣削和车削加工专家,基于Processline和Protectline系统创造了一个全面的解决方案。全新的五步数字化流程链可避免加工中心故障,大大提高Chiron和Stama机器的生产率。第一步是使用Smartline模块Processline借助于数字化双胞胎创建、模拟和优化真实的数控程序,可直接添加Chiron新开发的Protectline软件系统。

首先,采用CAD系统完成所需工件的设计工程。然后,使用CAM程序实现所需的加工过程,包括路径指导和所有必要的工具。为了精确地为Chiron和Stama加工中心指定这些复杂的信息,该公司在机器数字化领域处于领先地位,设计了自己的后处理器。其任务是:为Chiron和Stama处理中心自动创建机器优化数控程序。用户无需再进行手动调整。该解决方案基于Siemens NX,独立于控制系统类型。

这使得加工过程能够从第一个工件进行优化和全面测试,并快速开始生产。Processline的一大优势:当真实机器忙于一个工件时,虚拟机器已经在为另一个工件创建数字工作过程。同样,Processline甚至可以在真实机器交付前设计生产流程。这意味着新的加工中心一到就可以开始进行生产。这个使用Processline的虚拟流程允许使用所有细化和细节来展示真实流程。

此外,这个解决方案为准备报价提供了非常好的基础:例如,使用虚拟机器,可以对所需件数进行有效的预测,从而计算出成本。

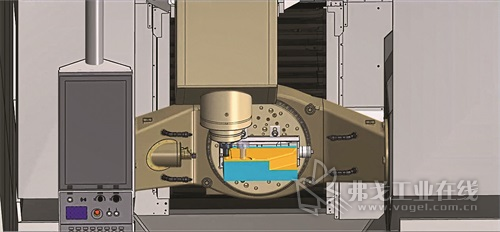

在最后决定性的步骤-全面的数字化流程链中,先前在Processline中建模的虚拟过程与真实机器相适应

简而言之,该解决方案旨在消除工作各阶段的故障,从而大大提高生产率。一旦真正的生产过程开始,新的解决方案Protectline就会付诸行动:第五步中,全面流程链中最后决定性的一步,在Processline中预先建模的虚拟过程与真实机器相适应。Protectline考虑了程序的适应性和操作员对机器的操作,从而在生产运行时提供最佳实时保护。如果发生了碰撞,只有数字化双胞胎才会发生碰撞。真实处理中心被及时停止,以防止由于碰撞而造成的任何损坏。

操作非常简单:Protectline与CAD系统中的常见数据格式(如STL文件)兼容,可以安全、快速地导入模型数据,例如装夹。数控控制器的选择同样由用户决定,因为该软件解决方案可以与西门子和发那科的所有最新控制系统集成。作为模拟机器和加工的合作伙伴,来自图特林根的数控专家与全球市场领导者Module Works在亚琛进行合作。

第一步是使用Smartline模块Processline借助于数字化双胞胎创建、模拟和优化真实的数控程序

数字化解决方案的相互作用

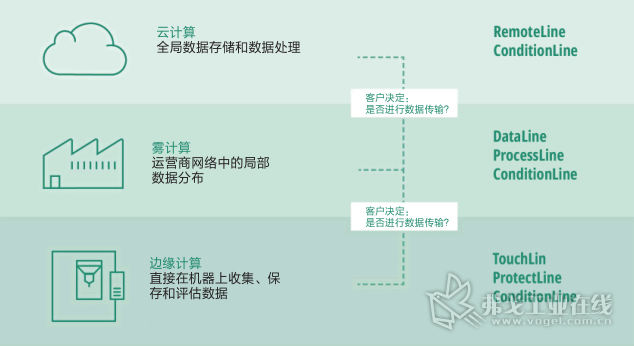

Smartline软件组合由六个部分组成:Processline,用于过程数据分析的Dataline,远程诊断工具Remoteline,直观操作系统Touch-line,用于维护工作和维修定制计划的Conditionline,以及Protectline。这些软件程序彼此达到最佳匹配,且每个程序均为提高制造中的价值创造做出了贡献。该软件解决方案的另一个优点是:数据决策始终取决于客户。客户自己决定哪些信息要保存在本地机器上,哪些信息要放到云中。如此一来,客户始终掌握自己的机器数据。

热点文章

-

国产五轴车铣复合刀柄刀具的研制与应用

2026-01-23

-

数智赋能 绿色转型 筑就制造强国新征程

2026-01-23

-

OEE赋能钣金智造:百超监控平台助力效率升级

2026-01-23

-

卧式摆头关键件加工与装配技术

2026-01-23

-

百超高性价比的折弯自动化解决方案:ByCell Bend Smart

2026-01-23

-

通快丨用木屑给自己供电?这家Heizomat智能工厂,真的做到了

2026-01-26

-

柔性智造重塑竞争力 丰维机械的“四新”故事

2026-01-27

评论

加载更多