DNC/MDC/MDM技术在转向架数控制造中的应用

近几年来,公司信息系统支撑了工厂快速发展。但是,车间数控加工设备的信息化管理还比较薄弱。

1、程序传输现状。目前转向架机加工车间管理采用软件和手工编程、使用CF卡/U盘传输或网络拷贝等方式,但数控设备数量多、类型多且系统多,没有集中和统一管理。

2、程序管理及编辑仿真现状。

1)代码编写好了以后,需通过试切来检查错误和优化代码。

2)产品的设计变更导致了数控工艺及文档的变更。

3)大量重要的数据不能备份处理,例如:设备参数和数控代码等的备份,不能应对系统灾难的发生。

3、数据采集现状。

1)现有生产管理软件的基础数据来自于人工采集,缺乏实时可靠性。

2)无法对数控设备有效的进行管理,无法了解生产设备的实时生产状况。

3)无法准确获知数控设备的利用率及影响设备运行的瓶颈。

4)无法准确获知数控设备的待机时间分布,了解设备待机的原因。

为改善以上所述的瓶颈,公司导入DNC/MDC/MDM系列软件产品,实现程序模拟仿真、机床联网/程序传输管理、生产数据采集以及生产数据管理。以下对应用细节做详细介绍。

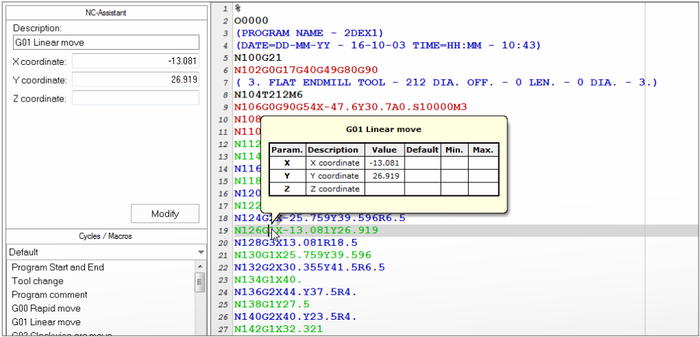

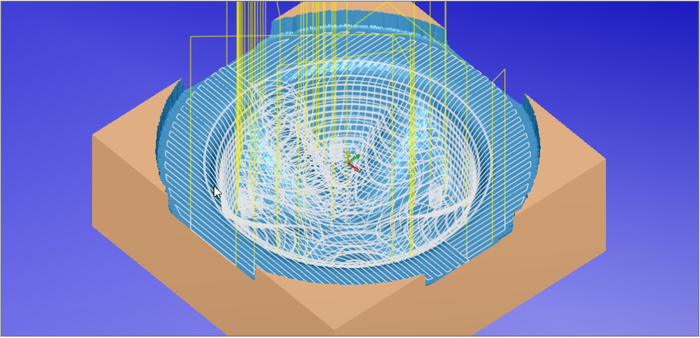

EDIT程序模拟仿真

EDIT可以对手工或自动编写的代码进行编辑和仿真,如图1所示,可让操作工提前查看刀路轨迹,有效避免过切和撞机等风险的存在。

图1 EDIT可对手工或自动编写代码进行编辑和仿真

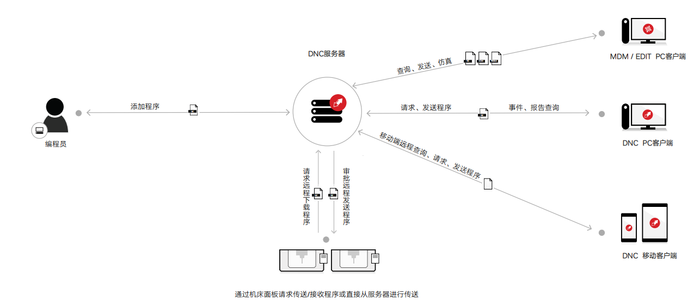

DNC机床联网/程序传输管理

通过机床联网,DNC系统完全支持Fanuc、Siemens、Heidenhain、MAZAK、三菱、OKUMA和HASS等各种控制系统,可对数控机床实现群控管理(图2),上传、下载程序,避免在机床和计算机间来回奔波,可节省大量的操作时间,并确保每次下载的程序准确而可靠,避免因为程序调用错误造成的加工质量事故。

图2 通过机床联网可对数控机床实现群控管理

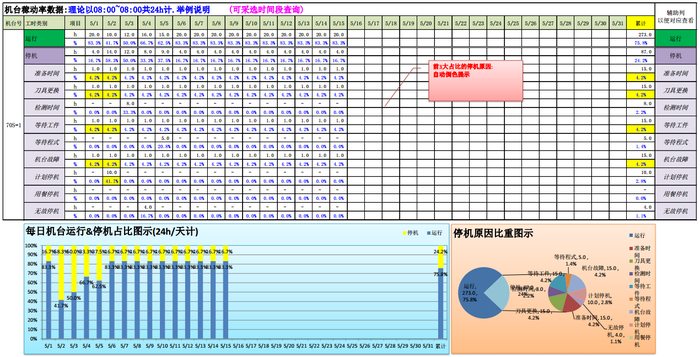

MDC生产数据采集

现有的生产数据采集主要依靠人工采集、输入的方式,管理部门通常在事后采集,输入到word或Excel表格中进行统计。数据的时效性会延迟,输入时的人工疏失会造成数据的可靠性降低。管理者无法准确的知道确切的机床开机率。登录MDC系统后,可以采集机床的生产数据,包括:

机床状态:机床开启、机床关机、机床空闲、机床故障和机床运行等状态信息,其中机床状态以程序运行与否作为判别方式;

机床加工参数:当前加工程序名、加工开始时间、加工结束时间、加工模式、进给倍率以及主轴倍率等;

机床报警和故障数据:设备报警信号、设备故障信息和其他有利于设备故障诊断的信息。

机床停机原因数据:通过条码枪或触摸屏的方式输入停机原因,准确知道机床停机的各类原因,停机时间,为管理者解决问题提供数据支撑。

采集后数据,根据公司的管理需求做相应的统计分析,如图3所示。

图3 数据采集后可根据公司的管理需求做相应的统计分析

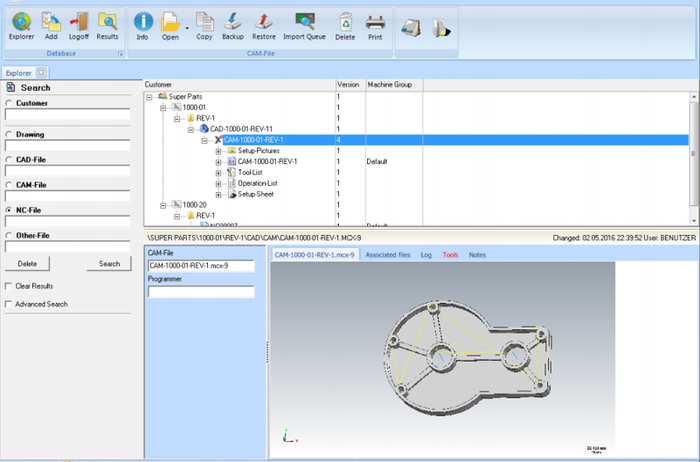

MDM生产数据管理

在现有工作模式上,NC程序是按照程序名放在不同目录下的,有时同一程序又往往存在不同的版本,这样查找所需的程序就较为困难,并且容易出现程序调用错误的情况。MDM生产数据管理模块采用数据库管理方式,具有完善的版本管理功能,将所有相关的文档统一管理——数控程序、零件三维造型、工序图纸以及工装清单等工艺相关文档的集成管理,能够对Microsoft Office、AutoCAD、PDF、HTML、图片和UG、CREO三维图形文件等多种文件格式的关联管理。

MDM可准确快速地调用相应零件的程序(图4),自动跟踪并记录程序文件的所有变更,允许用户比较/恢复老版本,可靠保证操作人员调用最新版本程序。

图4 MDM可准确快速地调用相应零件的程序

DNC/MDC/MDM数字化车间项目的实施取得了明显效果,减少了NC加工程序的出错率,缩短了程序传输的时间,实时而准确的数据采集为车间管理提供了有效的数据支撑,机床利用率大幅提高,为实现公司的智能制造奠定了坚实的基础。

热点文章

-

新年喜报!博亚精密再获千台大单

2026-01-09

-

山高刀具丨JETI刀柄 让高效车削更智能、更简单!

2026-01-09

-

以技术引领未来,以协同驱动增长——瑞士百超集团2025年度大事件

2026-01-09

-

0.05毫米的智造飞跃:拓璞数控与辰飞智匠携手,定义飞机蒙皮制造新精度时代

2026-01-12

-

山高®X-Tip 钻头| 高效精准,绿色智造新选择!

2026-01-12

-

朗恩精密 "荣获国家高新技术企业证书"

2026-01-14

-

【重磅邀请】2025MM·智领智造·企业家国际论坛暨《现代制造》专委会年会,火热报名中!

2026-01-12

评论

加载更多