DMG MORI成功案例 | 自主创业,获益于5轴加工中心

2014年,Michael和Philipp Ramerseder兄弟在一家汽车行业的主要供应商完成实习培训后自主创业,创立APM Maschinen-und Metallbau公司。公司不断发展,现拥有20多名员工,客户分布在建筑、农业机械行业、汽车工程和电气工程领域。自2015年,公司安装了六台DMG MORI铣削加工中心,最新增加的机床是配WH 3 Cell自动化系统的DMC 160 U duoBLOCK和DMP 70加工中心。

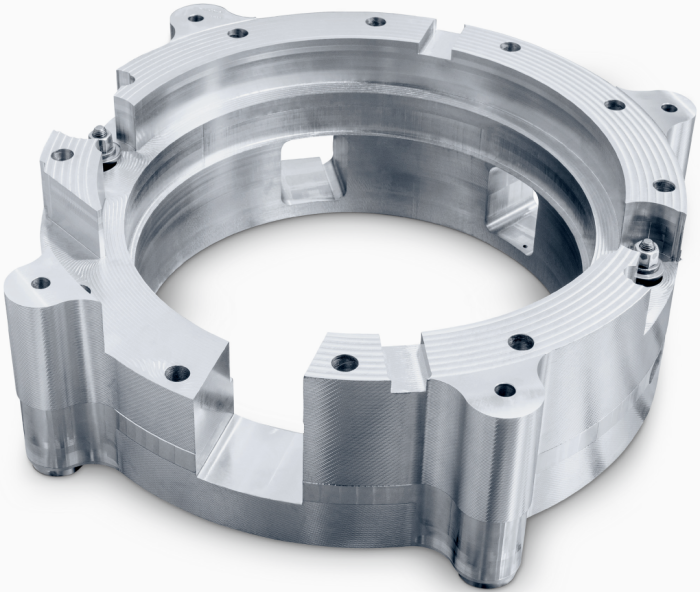

用DMC 160 U duoBLOCK加工中心加工直径达ø1,600mm的大型工件,例如此法兰

借力DMG MORI的5轴机床不断成长

Michael介绍:“我们需要在极短时间内,向客户交付非常复杂的精密工件。除新冠第一年,我们一直保持业务增长。为找到经济的加工方法,我们采用了DMG MORI高性能的数控加工中心,特别是5轴加工中心”。

2015年以来始终用DMG MORI机床进行5轴加工

2015年,APM在第一台铣削加工中心ecoMILL 50上开始用多轴技术加工复杂工件。Michael表示:“2018年购买的DMU 90 P duoblocK是我们发展过程中的里程碑。加工区更大,可5轴联动加工,扩大了工件的加工范围。在这一年,为再次增加生产能力,新增第三代DMU 50加工中心。我们的成功与5轴加工息息相关。5轴加工不仅可提高经济性和装夹速度,同时显著提高了工艺可靠性。”

DMC 160 U duoBLOCK是DMG MORI为APM提供的最新机床

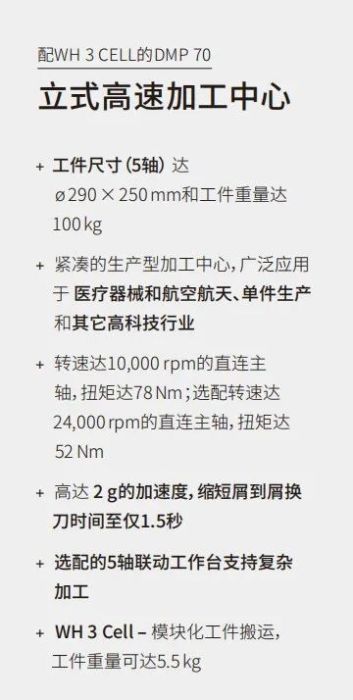

配WH 3 CELL的DMP 70:自动批量生产超过200,000件

2021年经济形势显著好转,APM赢得重大生产订单,由于要加工20多万件重型卡车的燃油优化部件,公司购买了紧凑型5轴联动铣削加工中心DMP 7配WH 3 Cell工件搬运系统。仅两个月,DMG MORI成功实现交付。生产经理Udo Obermüller认为这是一套智能的托盘系统,工件搬运自动化系统从客户提供的塑料工件托盘中取出毛坏,再将完成加工后的工件放回到塑料工件托盘。APM将自己的设备连接WH 3 Cell,实现在工件上激光雕刻。

DMP 70和WH 3 Cell占地面积小于9㎡

DMC 160 U duobLOCK:大型工件的精密加工

DMC 160 U duoBLOCK加工区域尺寸达1,600 x 1,600 x1,100 mm,APM用其加工如拖拉机变速箱的箱体和试验台部件等大型工件。稳定的机床结构和优异的温度补偿功能可在加工中持续保持如一的高精度。在加工同时,可在第二个托盘上装夹下一个工件。APM以最大限度发挥机床能力实现夜班和周末班无人值守生产。

WH 3 Cell机器人可搬运的工件重量达5.5kg

MPC 2.0:过程监测,可靠生产

DMC 160 U duoBLOCK加工中心配DMG MORI MPC2.0(机床防护控制)技术循环,确保自主生产的可靠性。MPC2.0监测振动,若振动超过极限值,可立即停止机床的进给运动。Philipp表示:“减少严重撞机事故,保护夹具和刀具,提高机床的可用性。”

投资未来技术

APM坚持执行用无人值守的批量生产保持可持续性和健康发展的战略,采用最新CAM技术和智能刀具系统,以及DMG MORI的加工中心,让公司拥有巨大的竞争优势,因此,将继续投资未来的生产技术。

我们的成功有赖于DMG MORI 5轴加工技术。避免不需要的装夹操作,节省时间,同时提高工件质量。

文章来源:DMG MORI

图片来源:DMG MORI

转载平台:微信公众号

责任编辑:朱晓裔

部门领导审核:李峥

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多