CREAFORM 形创科普台 | 什么是 GD&T:基础知识和定义

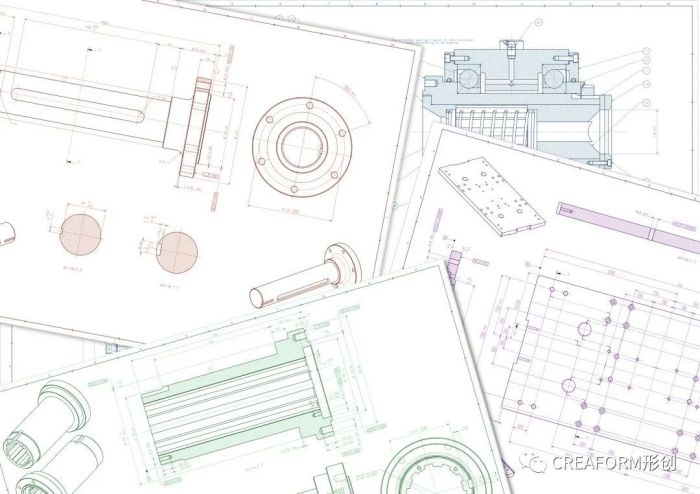

技术图纸作为一种通用语言,提供尺寸和公差信息。它由一套非常精确的标准、符号和规则组成,传达了一个零部件的几何特征和公差。

工程领域在设计和开发产品时使用技术图纸。它们也有助于在生产计划期间选择适当的材料和制造工艺。在制造和检验零部件阶段也需要通过该语言所传达的信息进行仔细分析。想象一下,如果该语言不存在,那么将会出现多少技术问题和违约纠纷!

GD&T 代表什么:几何尺寸和公差。

本文旨在帮助您了解几何尺寸和公差(GD&T)的基本概念和定义;更确切地说,它介绍了什么是 GD&T,它是如何工作的,以及为什么实施 GD&T 流程很重要。此外,它强调了所有写在技术图纸上的几何特征和公差的存在目的。它有时告诉我们在生产时可以不必那么严格,以便降低生产成本。更多时候,它告诉我们应在制造或检验过程中使用什么固定组件。因此,必须仔细理解 GD&T,因为它规定了一系列在整个制造过程中必须遵守的约束条件。

什么是 GD&T?

GD&T 是一个用于定义和传达工程尺寸和公差的体系。它在技术图纸和计算机生成的三维实体模型中使用符号语言来明确描述零部件和组件的标称(理论上完美的)几何形状。它规定了零部件的每个受控特征需要何种程度的精度。它定义了每个特征的可能大小以及这些特征的方向和位置的允许变化量。

作为一种文件设计方法和制造机制,GD&T 有助于设计师、工程师和技术人员彼此之间清晰地沟通;这样,他们就能将一个零部件完全按照计算机辅助设计(CAD)的要求制造出来。

GD&T 如何工作?

GD&T 确保从设计到加工使用技术图纸的每个人都能看懂图纸。它涉及的词汇由几何特征组成,例如平面度、直线度、圆柱度、圆度、垂直度、平行度、倾斜度、位置度、轮廓度、同轴度和对称度(等等)。这些不同的几何特征分类为形状、方向、位置和跳动等不同的公差类别,并使用基准点、线、面和体积等作为零部件的其他元素的参考位置。

如果负责设计零部件的研发人员与在机械车间解读技术图纸的人员之间存在误解,那么就可能会浪费大量的资金。因此,统一的逻辑语言 GD&T 有助于理解零部件的几何特征和公差。它提供了统一性和便利性,减少了猜测和反复确认,同时确保了整个设计和制造的几何形状是一致的。

随着今天的设计变得越来越复杂和精密,设计师、工程师和技术人员之间需要准确和严谨的沟通。GD&T 赋能团队中的成员清晰有效地相互沟通,节省时间,使设计和制造过程更加高效。

为什么要实施 GD&T 流程?

作为一种允许工程师和机械师使用相同词汇并相互理解的通用语言,GD&T 是使技术图纸通俗易懂的关键。由于有些材料比其他材料更容易加工,因此可以仔细研究如果选择另一种材料会带来怎样的潜在影响,这将有助于降低制造成本。在分析了技术图纸后,您可能会发现,在对零部件的功能没有影响的情况下,一种材料可能优于另一种材料。

另一个证明有必要实施 GD&T 流程的论据是,每种几何特征都有一个公差,即一个尺寸的最大和最小变化极限值之差。公差在技术图纸上用于控制必须装配在一起的零部件。公差可以帮助您互换零部件并更换单个部件。

由于两种特征之间的最大变化等于控制尺寸上的公差之和,不同特征的公差会累积起来。因此,随着控制尺寸数量的增加,公差累积值也会增加。在最坏的情况下,一个加工好的零部件可能在这些累积的公差范围内,但是,一旦到了装配阶段,它可能无法与其他零部件装配在一起。

然而,有了控制位置和方向的 GD&T 方法,这方面的误差积累就不太可能造成装配问题。相反,它考虑的是一整套公差,所以模型的制造是可重复的,零部件是可更换的。通过明确说明所有的设计要求,一个完整的 GD&T 过程可以保证完全符合所有的尺寸和公差规格。

为什么 GD&T 如此重要?

设计越复杂,公差越严格,需要的工具就越复杂,制造和检验过程就越昂贵,废品率就越高。在设计一个零部件时,必须考虑到这一点。

因此,与其在位置和孔径上设置非常严格的尺寸公差,从而使加工变得更加昂贵和复杂,设计师和工程师反而可以控制轮廓和定位,以扩大公差范围。这将通过减少制造过程的复杂性为他们节省费用。

在这方面,GD&T 通过允许适当的公差以最大限度地简化生产,提高了设计精度。好处是,对于许多项目来说,这个过程将提供额外的公差,以进一步提高成本效益。

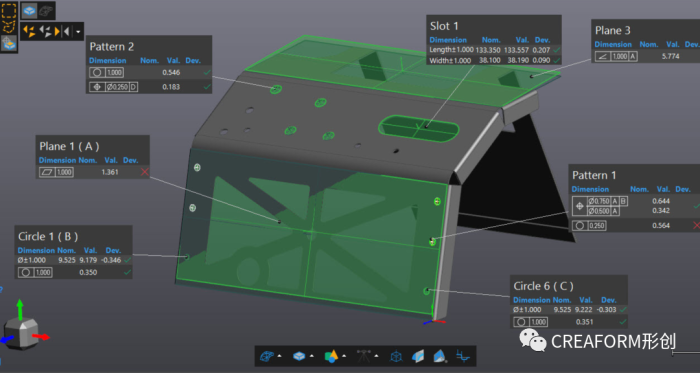

GD&T 和三维测量

GD&T 与检验过程紧密相关。质量控制和质量保证过程中的一个重要阶段是数据采集,这可以通过手动测量、触碰探测或三维扫描进行。通过这些技术,我们可以数字化处理一个零部件实体。然后,我们可以确定测量值是否与预期的几何实体(也称为 GD&T 标注)相符。我们通过将测量数据与 CAD 模型上显示的尺寸进行比较,以检查它是合格还是不合格。更重要的是,我们可以量化与极限公差的偏差。

简而言之,需要进行三维测量来评估 GD&T 标注。通过随机探测一系列的点或扫描一个表面获取数据,我们可以根据具体的几何特征,如平面度、直线度、圆柱度、圆度、垂直度等,评估零部件质量,从而评估制造工艺。

定义

平面度

平面度用平行四边形来表示,是指一个表面或派生的中间平面的所有元素都在一个平面内。平面度公差规定了一个由两个平行平面定义的公差带,表面或派生的中间平面必须位于这个公差带内。

直线度

直线度是指表面的一个元素或派生的中线是一条直线。直线度公差规定了一个公差带,表面的相关元素或派生的中线必须位于这个公差带内。直线度公差应用在要控制的直线元素上。

圆柱度

圆柱度用一个由平行线围成的圆表示,是指旋转表面上的所有点都与一个公共轴等距离。圆柱度公差规定了一个由两个同心圆柱体组成的公差带,表面必须位于这个公差带内。

圆形度(圆度)

圆度用一个圆表示,是指 (a) 对于球体以外的特征,表面上与轴线或脊线(曲线)垂直的任何平面相交的所有点都与该轴线或脊线等距;(b) 对于球体,表面上与通过一个公共中心的任何平面相交的所有点都与该中心等距。圆度公差规定了以两个同心圆为界的公差带,表面上的每个圆形元素都必须在这个公差带内,它单独适用于任一平面。

垂直度

垂直度用一条水平线与另一条垂直线来表示,是指表面、特征的中心平面或特征的轴线与基准平面或基准轴线成直角。

平行度

平行度用两条斜的平行线表示,是指表面或特征的中心平面上的所有点与基准面等距;或特征的轴线沿其长度与一个或多个基准面或基准轴线等距。

倾斜度

倾斜度用两条成一定角度的线来表示,是指表面、特征的中心平面或特征的轴线与基准平面或基准轴线成任何特定的角度。

位置度

位置度用一个十字线符号表示,是指一个或多个尺寸特征相对于彼此或相对于一个或多个基准的位置。位置度公差定义了以下任何一项:(a) 允许尺寸特征的中心、轴或中心平面从真实(理论上准确的)位置变化的区域,以及 (b)(在 MMC 或 LMC 基础上指定的)边界,它被定义为位于真实(理论上准确的)位置处的实效状态,相关尺寸特征的一个或多个表面不得违反这个实效状态。

曲面轮廓度

由曲面轮廓公差建立的公差带用一个半圆表示,其中曲边朝上,直边在底部,公差带是三维的(一个体积),并沿着一个或多个相关特征的长度和宽度(或周长)延伸。曲面轮廓度可以应用于任何形状的零部件,包括具有恒定横截面的零部件,具有旋转表面的零部件,或其轮廓公差应用于整个轮廓的零部件。

线轮廓度

根据线轮廓度公差要求建立的每个线元素公差带是二维的(一个区域),公差带垂直于每个线元素处特征的真实轮廓。通过创建一个设计实体模型或工程视图,可以显示真实的轮廓。如果不希望公差带将特征的整个表面作为单个实体包括进去,可以将线轮廓度应用于具有不同横截面的零部件,如飞机的锥形机翼,或具有恒定横截面的零部件,如挤压件。

同轴度

同轴度是指旋转表面的所有径向相对元素的中点(或两个或多个径向布置特征的相应位置处元素的中点)与基准轴(或中心点)重合。同轴度公差是一个圆柱形(或球形)公差带,其轴线(或中心点)与基准特征的轴线(或中心点)重合。无论特征大小如何,受控特征的所有相应位置处元素的中点都必须位于圆柱形(或球形)公差带内。

对称度

对称度是指两个或多个特征表面的所有相对或相应位置处元素的中点与基准轴或中心平面重合。上一段的解释适用于这里的特征,因为对称度和同轴度控制遵循相同的概念,只是它们适用于不同的零部件配置。

圆跳动

圆跳动提供了对表面的圆形元素的控制。当零部件围绕模拟基准轴旋转到表面的最大角度范围时,公差单独适用于每个圆形测量位置。

全跳动

全跳动提供了对所有表面元素的控制。当零部件围绕基准轴旋转 360°时,公差同时适用于所有圆形和轮廓测量位置。

最大实体状态(MMC)

最大实体状态(MMC)是指在规定的尺寸限制内(如最小孔径、最大轴径),一个尺寸特征包含最多量的材料。

最小实体状态(LMC)

最小实体状态(LMC)是指在规定的尺寸限制内(如最大孔径、最小轴径),一个尺寸特征包含最少量的材料。

— 图例 —

几何特征 符号

直线度

平面度

圆度

圆柱度

对称度

位置度

同轴度

垂直度

倾斜度

平行度

线轮廓度

曲面轮廓度

圆跳动

全跳动

参考资料:ASME Y14.5-2009,尺寸和公差,工程制图和相关文件惯例,美国机械工程师学会(ASME)

文章来源:CREAFORM形创

图片来源:CREAFORM形创

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

秉持优势技术能力 深耕行业应用

2025-01-21

-

春启新程,蔡司喊你领福利,快来开启知识“升值”之旅!

2025-01-17

-

极简增长,产品为王 | 沃尔德董事长2025年新年寄语

2025-01-23

-

【肯纳金属】2025年新年寄语

2025-01-21

-

富莱克 砥砺前行 开拓未来

2025-01-20

-

通快与SCHMID集团合作,实现了经济高效的高速芯片

2025-01-22

-

MM《洞察》|洞悉行业趋势 引领制造未来——对话瓦尔特亚太区总裁及瓦尔特(无锡)有限公司董事会主席张志军先生

本期洞察,我们特别邀请到瓦尔特亚太区总裁及瓦尔特(无锡)有限公司董事会主席张志军先生为我们分享其创新理念与产业洞见。

-

秉持优势技术能力 深耕行业应用

-

国产刀具品牌崛起:这三家刀具新势力何以致胜?——机械工业科技创新领航奖调研行(苏浙篇)

-

无限微来 智领前行 微茗智能开放日暨乔迁庆典活动成功举办

-

无限微来 智领前行 | 微茗智能开放日暨乔迁庆典活动成功举办

-

传承创新基因 打造高质标杆——伊斯卡LOGIQUICK新品盛典在苏州成功举办

评论

加载更多