CREAFORM 形创科普台 | 如何改进、优化和加快首件检测(FAI)

首件检测 (FAI) 是制造过程中的一个关键步骤。质量控制 (QC) 团队需要优化这一阶段的检测,以减少设计和制造团队之间的来回沟通工作。QC 团队不仅要正确识别缺陷,还要提供相关数据、测量和结果,以解决所发现的问题。

很多时候,质量经理被认为是寻找和发现那些我们不希望存在的问题的人。然而,如果实施有效的工具能使他们不仅能够发现问题,而且能够找到可行的解决方案,这将有助于加快生产,并将第一批货物顺利交给客户,而不出现任何延误和意外情况。

本文探讨了新技术的发展以及它们可以如何减轻质量经理的工作。它还解释了 FAI 可以如何帮助建立一个稳定的生产流程,从而提供完全满足客户要求的优质合格零件。

什么是首件检测 (FAI)?

顾名思义,FAI 要求在开始大规模生产之前对零件进行全面检查。它主要用于新产品和新设计,以确保制造过程正确理解了设计意图。它还为客户提供了用于证明产品符合合同和规范要求的文件。

为什么 FAI 很重要?

FAI 旨在发现制造问题,并在错误演变成昂贵的修复费用之前修复它们。因此,它有助于降低退货率和减少与返工有关的成本。它还有助于提高客户满意度和增加利润率。

为什么 FAI 具有挑战性?

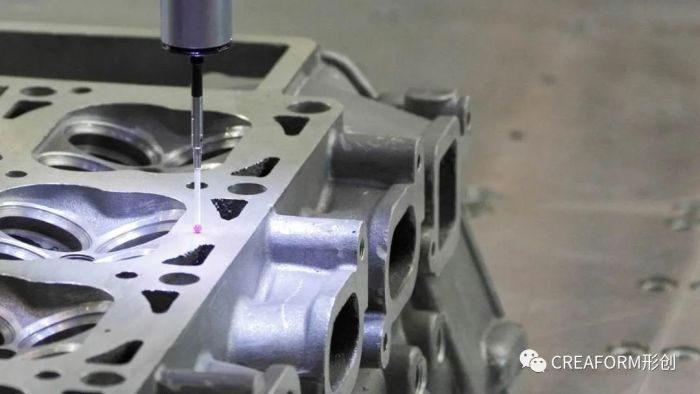

然而,对新开发的部件进行 FAI 是具有挑战性的。由于必须测量和验证所有的特征,这需要花费大量的时间,特别是如果整个 FAI 是在三坐标测量机 (CMM) 上进行的话。当 CMM 由于对不太重要的特征进行测量而被占用因此无法进行更重要的测量时,零件质量和交货时间都会受到负面影响。

出现的问题是,新零件越多(新项目往往如此),往往在很短时间内需要执行的 FAI 就越多,三坐标测量机被使用的时间也越多,同时也需要更多的人力来执行操作。

如何避免在 CMM 上出现瓶颈?

CMM 因其高精度而在 FAI 中广受欢迎。事实上,CMM 一直是计量学家的参考测量设备。对它的大量需求也带来了一些弊端。

CMM 不仅被用于新工业零件的 FAI,还被用来进行任何类型的检测,特别是对关键尺寸的检测。当性能标准和公差很严格时,计量学家更愿意用坐标测量机来测量关键特征。然而,由于它的编程和操作必须由专门的工人进行,而且它操作起来很慢,因此,越积越多的质量控制工作会造成严重的瓶颈,从而造成制造进度出现延迟。

因此,要保证关键尺寸的 FAI,就必须保证 CMM 随时可用。为此,将不太重要的测量转移到另一台容易学会和易于使用的计量仪器上,可以避免在 CMM 上出现代价高昂的瓶颈,并确保随时可以将 CMM 用于测量高公差特征。

如何在全球化的背景下进行 FAI?

此外,当下的FAI是在全球化的背景下进行的。现在,一个产品由数以百计的部件组成,而这些部件是由分布在世界各地的、使用不同制造工艺的分包商和供应商制造出来的。一旦组装完成,所有部件必须无缝拼接在一起并正确对齐,以产生所期望的产品,它没有任何可能损害其性能和破坏其效率的缺陷。

为了举例说明,让我们以欧洲的一家汽车制造商设计的部件为例。数字模型首先发送给亚洲的一家分包商,然后,由该分包商铸造和生产部件,并将部件邮寄给南美洲的一家工厂,以让其在车上组装部件。FAI 是由汽车制造商进行的,他们将检查首个组装好的成品并查找缺陷。那些不完美的地方将被告知给分包商,然后,分包商将纠正他的工具,并向工厂发送新的样件。部件可能再次不符合要求。分包商将再次被要求调整工具。如此往复,直到部件达到要求为止!

然而,如果有办法扫描部件并发送它的数字模型,而不是把它的实物送到地球另一端的三坐标测量机上测量,我们将赢得效率和时间。然后,我们可以进行虚拟装配,在虚拟环境中估算出修正值,而不需要把实物部件发往世界各地。

什么是 CMM 的最佳替代品?

为了改进、优化和加快 FAI,制造商需要另外一个测量解决方案来支持 CMM,并为 QC 专业人员提供所需的精度、速度、便携性、多功能性和易用性。

精度

要分担一部分分配给 CMM 的检测工作,就必须先保证测量的质量。无论测量环境是布置得好还是坏,替代解决方案都必须能提供准确、高分辨率和可重复的结果。在车间里进行的测量也必须对环境的不稳定性不敏感。这意味着,即使部件在检测过程中移动、振动或摆动,测量数据也是准确的,测量中的物体无需遵守严格的位置要求。

速度

由于 CMM 操作缓慢,而且编程需要时间,因此替代方案必须更快地执行任务。它还应该能够很快就被设置好,能提供实时扫描和立即可用的文件,使 QC 专业人员能够加快 FAI,节省宝贵的采集和分析时间,减少生产停工时间。

便携

由于对工具的检查经常直接发生在生产线上,QC 专家必须配备一个能够在各种环境条件下运行而不影响性能或影响精度的设备。与 CMM 不同的是,CMM 必须被安装在一个受控环境中,而替代测量设备必须具有灵活性,能被带到部件所在的地方。

用途广泛

为了确保产品质量和提高诊断能力,替代方案还必须能够测量各种物体尺寸和形状,因为现在新设计出来的部件几乎都具有复杂的几何形状和饰面。

操作简单

最后,替代测量设备必须直观易学,更易于使用,并且不需要花费大量的编程时间,以便没有经过特殊培训、未拥有专业技能或经验的人也能操作它。

FAI 能从 3D 扫描技术中获得什么?

简而言之,3D 扫描技术满足所有这些要求,并被视为 CMM 的第一替代解决方案。下面列出了一些原因:

精确的车间测量

3D 扫描仪使得 QC 团队能够直接到生产车间,随时进行 FAI,从而消除了时间浪费,降低了将有缺陷的部件从车间转移到 CMM 的相关成本。由于它们可以在温度经常发生变化、振动和摆动时常发生的车间环境中测量部件,并且可以在生产车间内移动而不影响其精度,因此计量级的 3D 扫描仪,如 Creaform 形创 MetraSCAN 3D,是对大型和重型部件以及不太关键的特征进行 FAI 的理想选择。

在短时间内就能学会

3D 扫描设备具有用户友好的界面和符合人体工程学的设计,学习时间短,易于使用。凭借其更快的设置和采集时间,像 HandySCAN 3D 这样的计量级扫描仪使非计量学专家也能获得详细的分析结果。这种便利和易用性可以防止在检测和纠正第一批零件的缺陷方面出现延迟。

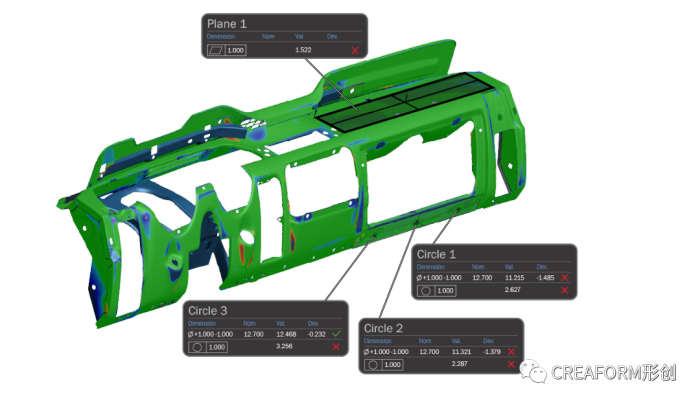

用于详细分析的高信息密度

有了 3D 扫描仪,QC 团队现在无需接触部件就可以将复杂的形状数字化,并生成大量的数据,从而对 FAI 进行更详细的分析。色图可以迅速揭示制造过程中出现缺陷的地方,以及哪个机器设置产生了这些缺陷。信息密度可以加快解决与第一批零件相关的问题和决策的制定。

最后,3D 扫描仪帮助 FAI 在全球化背景下迈出了一大步。3D 扫描技术甚至可以实现完全虚拟的 FAI,从而使第一批实物零件一次性就能达标。目前的技术可以做到这一点。只是事先要在制造商的培训和文化中推广这种新的技术,并让员工从心底里接受这种新的技术。

用于改进、优化和加快首件检测的 3D 扫描技术

通过在测量装备中增加一台计量级的 3D 扫描仪后,可以将高公差特征的高精度检测分配给 CMM,并将所有剩余的测量分配给 3D 扫描设备。对于正在为有限的资源和严格的要求而发愁的公司来说,这一做法不仅在全球供应链中确保了产品质量,而且还改善了对所发现的质量问题的诊断能力,并加快了 FAI。

此外,3D 扫描解决方案通过减少 CMM 的瓶颈以及在大规模生产前在调整上所花费的时间优化了 FAI。因此,一个更好的 FAI 过程使质量控制团队能够快速识别问题并及时提出解决方案。然后,第一批零件的质量更高,一次性就能被装配到相应的产品上,而且它们符合客户的要求,这反过来又可以带来更高的满意度、销售额和盈利能力。

文章来源:CREAFORM形创

图片来源:CREAFORM形创

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

合力锻造“大国重器”:两大央企携手打造工业母机“国货国用”新范式

2025-12-12

-

客户故事 | 沈鼓集团与OPEN MIND:从效率瓶颈到叶轮加工的技术革新

2025-12-11

-

雷尼绍丨走出实验室:在文物现场实现科研级拉曼分析

2025-12-09

-

镭明激光丨2米级成形幅面、56激光协同,LiM-X2000H+重磅发布

2025-12-09

-

大族激光智能装备集团型钢加工全流程技术体系,赋能钢结构智造升级

2025-12-08

-

为圣城装上“黄金甲”|Blum测量系统助力麦加圣地建设

2025-12-08

-

别再反复调试!Mastercam 一招解决夹具错位,重归精准

2025-12-11

评论

加载更多