技术名称:上海嘉强RayTools锐图开放型智能激光焊接工艺xAPP和开放生态xEOS技术平台

公司名称:上海嘉强自动化技术有限公司

工艺描述:

嘉强通过激光产品平台和解决方案平台赋能下游客户,借助我们自主研发的xCNC软件和开放式xEOS+xAPP 平台,可为客户提供特定应用场景下的激光头产品、数控软件、定制模块、解决方案套件或整体激光综合解决方案

我司免示教激光焊接系统,识别并提取工件中的焊缝,无需工程师使用示教器编程,实现整个焊接过程的自动化,提高生产效率。

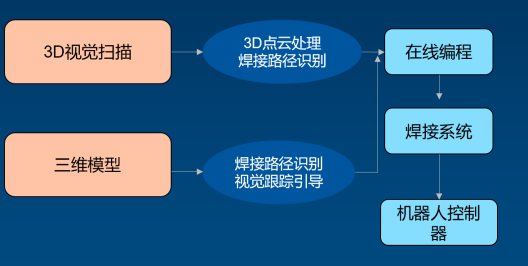

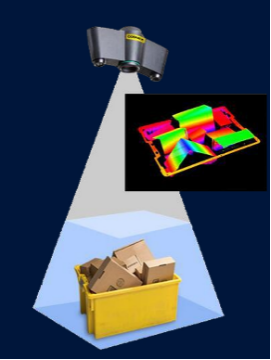

3D结构光相机获取客户产品的几何信息和位置,再使用3D点云相机二次识别,精确定位。

3D结构光相机通过支架安装在机器人远端位置上,用于工件识别及粗定位。MEMS 微振镜3D结构光相机,通过成像传感器采集被测物体表面调制后的结构光条纹图,生成点云图像,再利用解调算法获取待测物体形貌的相位图,最后基于相位与物体高度信息的映射关系重建出焊件表面的三维形貌,远视场最大可达 3650x2750mm。

3D点云相机与激光焊接头平行安装在机器人手臂末端,用于焊缝起终点的位置的精确修正,以及生成过程焊缝X-Y-Z曲线补偿路径。规划出机器人焊接轨迹并输出机器人可执行文件, 下发至机器人。

定位精度:±0.1mm~±0.5mm(客户选配)

工艺创新亮点:

焊工人员紧缺

传统机器人焊接需要人工编程、示教,

精度依赖于工程师手眼调试能力

机器自主避开障碍物并进行姿态规划

不适合多品种、小批量工件使用,

对配套的工装夹具精度要求高

焊接质量主要决定于焊工个人能力,焊工焊接劳动负荷在高强度持续作业时受限。

焊工经验可以保存成企业的工艺参数库,便于批量复制

在钢构的焊接场景中,由于工件形状尺寸差异、工件焊接位置差异问题,传统通过线激光寻位和焊丝寻位等方法,无法快速准确定位焊缝的起始点和终结点。使用 3D 焊接视觉系统,可以实时拍摄工件三维信息,快速、稳定地提取焊缝的信息。大幅提升准确度和寻位效率。一条万吨钢结构生产线使用智能焊接机器人替代人工每年可节约110万元成本。

l 支持产品变形识别,依据变形量进行路径规划

l 多种姿态自由定义,高自由度规划加工方式

l 配置同轴监视系统,完整监视焊接过程,

l 集成2D,3D文件导入后自动生成轨迹,支持产品变形识别,依据变形量进行路径规划,实现无示教编程

l 焊接过程视频保留在xEOS服务器中,有效辅助FMEA分析

相关设备:

文章来源:上海嘉强自动化技术有限公司

图片来源:上海嘉强自动化技术有限公司

转载平台:企业供稿

责任编辑:朱晓裔

审 核 人:李峥

评论

加载更多