CAD/CAM循环估计不精确会降低效率吗?

一个具有开放式处理器逻辑的CAM提供商发现用户正在使用这种开放性来提高对加工时间的预测可靠性。各种各样的原因使得更严格的估计变得更为关键。

如果一个加工过程很快,但是其速度不可预测,那么这个速度有效吗?可以说,过程的可预测性甚至比其生产力更有价值,在很大程度上是因为通过可预测性可以实现精确的成本计算和容量分配。而编程则是实现这种可预测性的最佳环节。

然而,许多车间不信任CAM软件提供的作业的预测运行时间信息。许多人已经了解到,软件预测的循环和机器的实际时间可能差别很大。

CAM软件的国际商务总监特里•安特罗伯斯指出,SmartCAM 在其开箱即用循环估计方面没有什么不同。在机械加工中存在各种问题,尤其是机器与机器之间的明显差异,妨碍了CAM软件对单个机器或作业进行精确的循环估计。他指出, SmartCAM的独特之处在于其高度可定制性。其后处理器(或者公司术语中的“代码生成器”)遵循软件用户可以访问和修改的逻辑。他已经看到用户越来越多地应用这种访问来根据用户定义的逻辑,细化循环估计,以便获得更准确的预测结果。

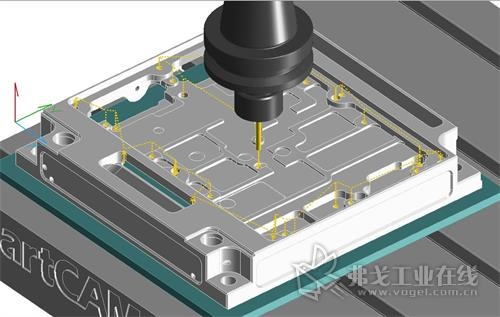

图1 图中所示为预测循环可能与实际加工时间显著不同的零件。机器并不能通过较短的快速移动达到全速,因此机器轴线的真实加速度将严重影响这些部件的运行时间

“循环很重要,因为循环直接影响报价、修剪不必要的工具路径改进过程、和加速一些必要路径的成本。”他说。

为什么CAM循环估计不准确?机器加速是一个重要原因。已公布的机器快速横移率是许多加工循环无法达到的理想值。在涉及几百个孔的啄式钻孔循环中,某 SmartCAM用户试图学习程序的实际快速速率,计算2 m/min的实际平均快速穿越速率。机器的名义速率是10 m/min。确定这两个值之间差异的加速度/减速度未知。众所周知,在实践中机器可能因轴与轴之间的差异或工件重量不同而有所不同,特别是旧机器。

同时,安特罗伯斯说,主轴斜坡上升/斜坡下降时间也是影响高速机器实际循环的一个因素。工具更换时间是另一个影响因素。工具传送带本身具有加速度,并且机器在将工具返回到工具架臂时受到其自身加速度的影响,成为现实循环增加的另一个可变性来源。

安特罗伯斯先生说,CAM软件在循环估计中提供了加速度/减速度选项,也可将模糊因子用于估计过程。SmartCAM允许用户向后处理器逻辑中写入条件语句,对不同类型的切割应用不同的加速度/减速度和(或)不同的模糊因子。例如,如果给定机器的电弧加工通道速度持续低于预期值,则条件语句可以针对每个切割部分进行更精确的差异化循环估计。

当然,了解哪些地方需要改进的过程本身就需要投资。安特罗伯斯说:“但如果循环是关键的话,那么花点时间尽可能准确地做到这一点是值得的。”据他所知,就有这样一个车间,机器缺少加速度数据,在按照规定长度进行切割时,利用秒表进行测量和确定加速度。类似方法还包括利用秒表测量每个加工循环,发现实际循环时间与预测循环时间相差很大的工件。然后,对工件进行诊断,确定切割过程中,哪些部件耗费的时间明显高于或低于(一般是高于)预期时间。

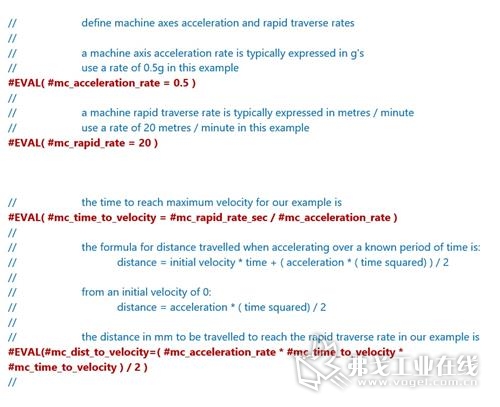

图2 举个例子,利用一串后处理器代码评估时间和距离,以达到全速。此类代码可以包括对不同的轴施加不同加速度的条件语句,或者针对车间很了解的特定工具路径环境应用模糊因子

他表示,这种投资很值得。竞争压力越来越大, OEM强制要求削减成本,导致利润率进一步降低,车间务必要准确明白自身的机械加工要求。同时,除了车间利润外,安特罗伯斯先生还指出,这些优势还可以通过更准确的CAM预测实现:

● 竞争性报价。准确的循环估计可以减少车间报价的“安全系数”,确保报价更有竞争力。

● 容量利用。类似的安全系数可能适用于调度。更准确的循环预测意味着更精确的调度,这反过来可能意味着每天可以在现有设备上调度更多的部件。

● 管理贵重工具。能够强有力地加工硬金属的高端切削刀具寿命一般很短。在信任一个工具进行切割和出于安全考虑,在循环半途中更换第二种工具所造成的成本增加之间,差异在于精确确定循环。

● 过程分析。当两种不同的加工策略中的任何一种都适用于加工零件时,如果估计值存在高度的不确定性,则可供选择的循环估计结果无法为评估起到一定的帮助。精确的时间预测是识别最佳方法的途径之一。

● 生产无人值守。黑暗的车间,无一人值守,6~8小时即可完成一个加工循环,不影响早班工人开工接管。如果循环预测准确,则该加工循环可以按照最适当的时间进行准确设置。将长期项目分割为多个项目,然后在无人值守的情况下准确完成工作量。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多