从刀具视角看待加工采用增材制造的支撑结构

上次,我们详细讨论了如何加工采用增材制造方式制造的金属支撑结构——薄壁结构。采用薄壁结构将零件锚固到构建板上,在构建过程中可以起到防止零件翘曲和变形的作用。试验表明,铣削时支撑件能够保持自身结构并趋向于坍塌,干净利落地完成剪切,而不是被连根拔起。我们还注意到,囤积在高层支撑结构中的粉末让问题变得更加复杂。即使在采用高压空气吹走松散的粉末后,在高层支撑结构内还是能够找到未熔化但已压实的原料粉末。

因此,尽管我们可以加工掉额外制造的支撑结构,假设我们可以用机床到接触它们,那么薄壁支撑结构和中空部分(有时充满滞留的粉末)对于切削刀具意味着什么?

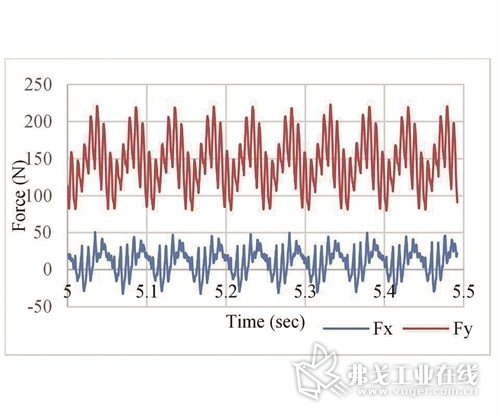

图1显示了x和y轴方向上旋转10次后的平面内铣削力。图1a为致密材料,图1b为没有粉末囤积的薄壁支架(也称为“块式”支架)。在致密材料中,切削力更高,并且随着六刃立铣刀的六个切削齿逐渐切入材料,切削力稳定攀升六个峰值。这个过程每0.05s重复一次,与试验中使用的切削刀具的进给速率和速度一致。

图1a 在致密材料上旋转10次后的平面内铣削力

图1a 在致密材料上旋转10次后的平面内铣削力

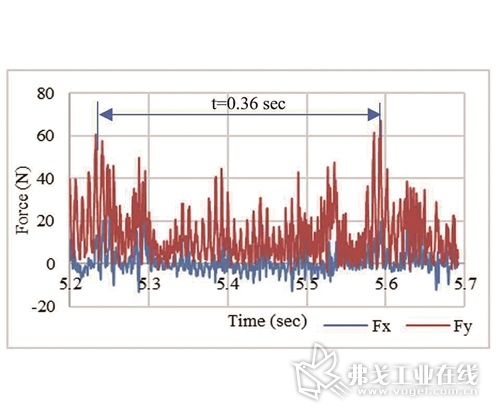

在图1b中,我们观察到完全不同的薄壁支架特征。每一次旋转都会产生不同的几何形状(薄壁或空心截面或两者组合),并且在铣刀穿过支撑结构时,作用力不断变化,其振幅低于切割致密材料时的振幅,但是用于处理不同的几何形状,频率更高。根据进给速度和相对于支撑结构几何形状间隔的速度,该模式每0.36s重复一次。

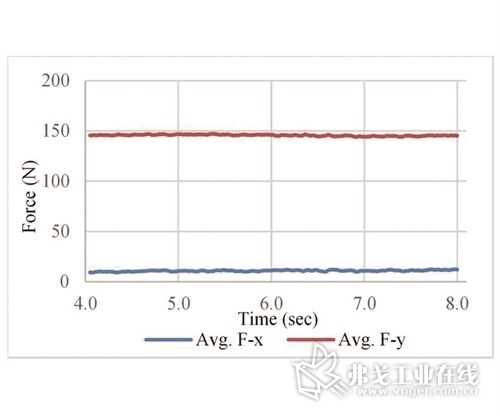

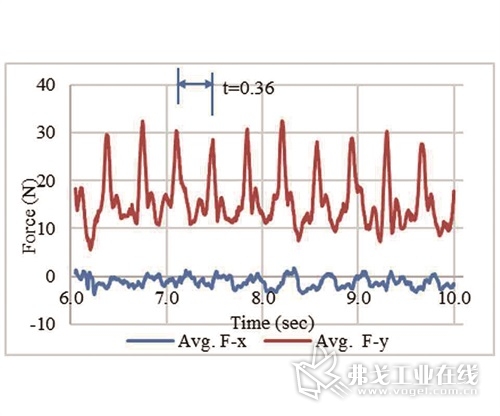

按照平均切削力移动时,支撑类型之间的差异更加明显。如图2a所示,致密材料的平均切削力在x和y方向上保持平坦,与被切削材料的均匀性一致。图2b中的数据则明显不同。图2b示出了加工薄壁结构时,切削力的平均移动值。图中所示的周期性与薄壁结构之间的距离相对应,并且峰谷清楚显示出薄壁结构移动过程中作用力如何增加并在此之后下降。

图2a 在致密材料的铣削力移动平均值

图2b 薄壁支撑结构的铣削力移动平均值

基于以上平均值,我们可以计算切割能量随时间的变化。根据计算结构,我们发现薄壁支撑结构的具体切割能量仅为致密材料的12%。利用被切割材料的相关密度将该计算结果标准化后,原本的12%变成了43%,这表明薄壁支撑结构所需能量不足50%。

根据以上结构,大家可能会认为这种情况于刀具而言是有利的。其实不然。才用镀锡碳化物立铣刀进行的刀具磨损研究表明,按照推荐进给速度和Inconel 718的加工速度切割致密材料3 min后,碳化物涂层剥落。在切割薄壁支撑结构时,第一转变发现切割边缘有碎屑,1 min后凹槽的角半径破裂。

也许只是这个刀具有问题?我们又换成了新的刀具进行重新试验,每一轮换一次。不幸的是,同样的事情一直在发生。切割薄壁支撑结构时,凹槽的角半径在0.33min后破裂。因此可以看出虽然作用力较小,但薄壁和空腔部件之间恒定的往复运动对刀具寿命有显著的有害影响。

两项研究的结果都对切割常见于增材制造部件的薄壁结构时标准进给和速度提出了质疑。所以,我们在加工通过增材制造方法,用金属部件制成的薄壁支撑结构时要特别小心。或者在加工前,坚持使用致密支撑结构,但是即使如此,也应做好准备,刀具的寿命可能比你预期的短。

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

-

2026年第2期

2026-02-25

评论

加载更多