面向数控机床精度和精度稳定性提高的误差补偿和控制技术

作为“高档数控机床与基础制造装备”科技重大专项(以下简称“04专项”)的课题承担单位,天津大学先后牵头承担了“精密数控机床动态综合误差补偿技术”和“数控机床误差测量分析与补偿技术”课题。在两项课题的实施过程中,天津大学联合课题参与单位,分工协作,以精密立、卧式加工中心为研究对象,开展了精密数控机床的误差建模、检测和补偿等关键共性技术的研究,开发了综合误差补偿装置和试验平台,为04专项中两种精密数控机床的误差测试、建模和补偿,以及精度的提升和精度稳定性的控制提供了重要的技术支撑。其中,已完成课题“精密数控机床动态综合误差补偿技术”重点突破了精密数控机床的误差建模、检测与补偿等关键共性技术,正在执行的课题“数控机床误差测量分析与补偿技术”重点研究了精密立、卧式加工中心的工作空间体对角线误差测量与控制技术,以及精密卧式加工中心的热误差主动控制技术、误差均化效应、重复定位误差形成机理和装备工艺控制技术等,为提高国产精密数控机床的精度和精度稳定性提供了技术支撑。

“精密数控机床动态综合误差补偿技术”课题研究成果

1. 整机几何误差建模、检测与补偿技术

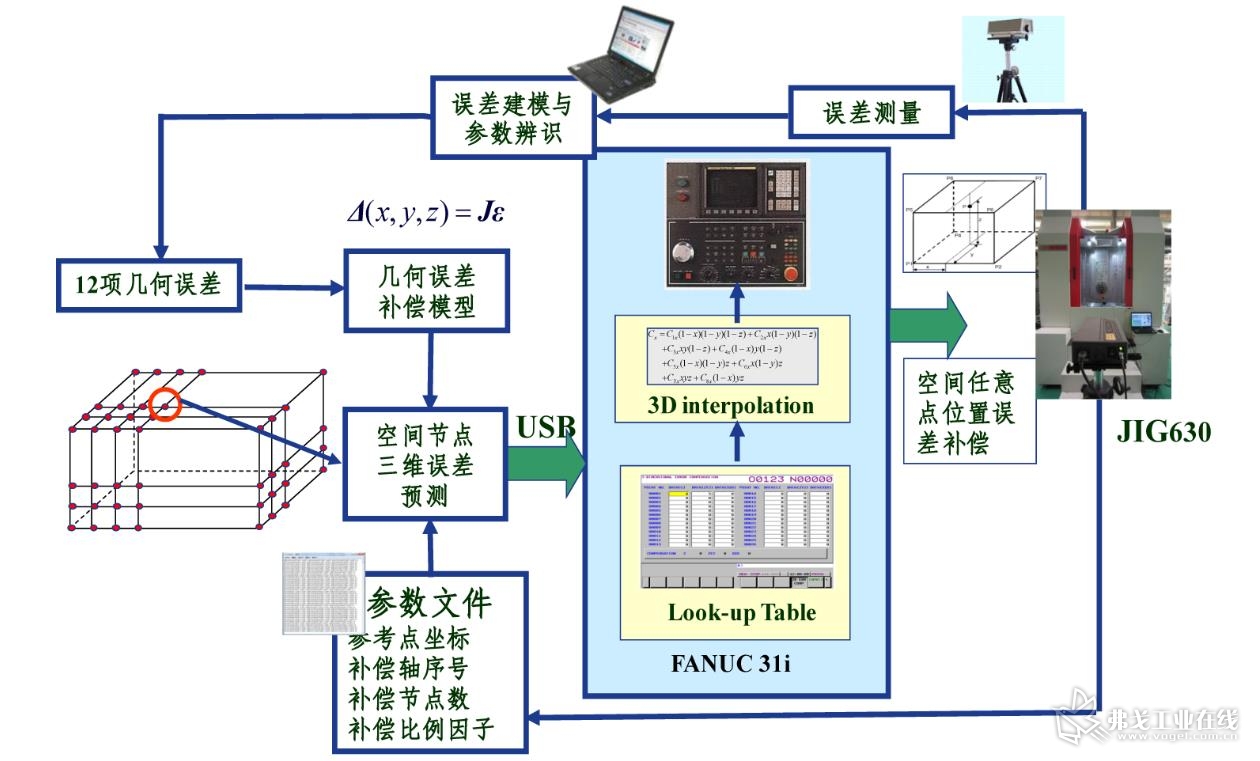

将旋量理论引入到机床误差建模方法中,提出了基于旋量理论建立多刚体开环和闭环运动链几何误差通用模型的一般方法。利用该方法,可有效分离出影响刀具与工件间可补偿和不可补偿误差的几何误差源,进而为机床的精度设计和机床制造装配过程中的精度控制提供了重要的理论依据;掌握了采用双频激光干涉仪+角度镜同时测量机床单轴定位误差和直线度误差的方法,为基于9线法的机床整机几何误差检测提供了保障;提出了“首先补偿XY平面的各误差项,而后补偿Z轴误差项,最后补偿垂直度误差”的分层递阶几何误差补偿方法,有效地提高了误差检测与补偿效率。图1所示为基于FANUC 31i的空间误差补偿策略。

图1 基于FANUC 31i的空间误差补偿策略

2. 主轴和进给系统热误差建模、检测与补偿技术

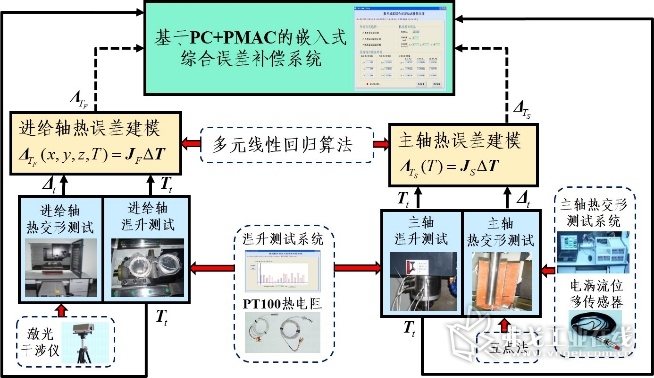

提出了一种主轴热误差测量、建模与补偿方法,利用该方法,可在主轴连续运转的工况下,采用5点法测量主轴系统的热误差;掌握了采用激光干涉仪测量进给系统热误差的方法,有效地获取了因温升引起的进给系统热误差;建立了主轴和进给系统线性回归热误差补偿模型,通过嵌入式模块实现了主轴和进给系统的热误差补偿;开发了一套机床主轴模拟工况载荷加载装置,提出了一种模拟工况载荷条件下机床主轴热误差测试试验方法,可实现模拟工况载荷加载和主轴热误差测试同步,为研究工况载荷对机床主轴热误差的影响提供了保障。图2所示为机床热误差测试建模方法与技术路线。

图2 机床热误差测试建模方法与技术路线

3. 基于开放式数控系统的嵌入式综合误差补偿实现技术

提出了一种基于PC+PMAC开放式数控系统的数控机床整机综合误差补偿体系结构。采用IPC总线技术,构建补偿模块与开放式数控系统的实时信息交互通信接口标准和数据通信协议。该补偿模块在不影响原有数控系统正常工作的前提下,可实现关键部件上多路温度实时采集、存储及分析,计算由结构几何误差、热变形及工装夹具系统误差等不同因素造成的机床综合误差,并将处理后的误差补偿结果实时发送到数控系统,修正刀具与被加工零件的相对运动轨迹,实现数控机床的综合误差补偿。由于本误差补偿技术的理论方法与实现手段具有一定的通用性,因而易于在现有国产数控机床上推广应用。

基于PC+PMAC开放式数控系统,搭建了机床综合误差补偿验证试验平台,并利用该平台进行了标准试件切削加工试验。天津市质量监督检验站第十二站检测结果表明,标准试件加工轮廓精度提高了30.8%,进而验证了本课题共性技术的有效性,为将该技术向企业移植奠定了良好的基础。图3所示为几何误差与热误差现场检测照片,图4所示为标准件切削试验与精度检测照片。

图3 几何误差与热误差检测

图4 标准件切削试验与精度检测

4. 商用数控系统误差补偿技术

(1)基于SIEMENS 840D系统的误差补偿技术。掌握了SIEMENS 840D数控系统热误差补偿模块软件实时接口软件技术及相应PLC模拟量单元硬件扩充连接技术,形成了附加“温度传感器+PLC模拟量模块”硬件单元的简单易用的软硬件系统;为防止由PLC数字采集精度限制与温度传感器信号波动导致的补偿不稳定,提出了一种适合PLC编程的阈值控制补偿算法,使温度补偿稳定可靠;针对铣削主轴和镗铣主轴的不同特点,开发了“位置无关温度补偿”软件,应用于VMC0540ds立式加工中心,取得了良好的效果,支持了沈阳机床集团VMC系列立式加工中心新产品的开发。

(2)基于FANUC 18i和基于FANUC 31i系统的误差补偿技术。

(a)几何误差建模、检测与补偿技术。掌握了FANUC 31i数控系统空间几何误差补偿模块接口技术,根据补偿模块,利用空间网格描述机床误差并采用空间三维线性插值方法,提出了一种依据可补偿项建立误差补偿模型和分层递阶实施几何补偿的策略和实现技术。该技术在北京工研精机股份有限公司的JIG 630卧式加工中心上得到了应用,为04专项的主机开发提供了重要的技术支撑。

(b)热误差建模、检测与补偿技术。掌握了FANUC 18i系统热误差补偿接口技术,提出了基于多元线性回归的热误差建模方法,提取出关键点的热误差补偿参数,已在北京工研精机股份有限公司的μ2000/400HF机床上得到应用,支持了04专项的主机开发。

“数控机床误差测量分析与补偿技术”课题研究进展

1. 不可补偿误差源建模与精度设计方法

针对数控机床几何精度的建模问题,建立了基于旋量理论的数控机床几何误差通用模型。该模型全面考虑了各运动轴线的位置相关与位置独立几何误差源,能够有效分离出影响机床末端可补偿与不可补偿位姿误差的几何误差源,从而为采取适当手段改善机床精度提供了理论依据。由几何误差源与单位许动或受限变分螺旋系数的映射关系可知,对前者有贡献的几何误差源所引起的末端位姿误差是可补偿的,而对后者有贡献的几何误差源引起的末端位姿误差是不可补偿的,故应在机床的设计及制造过程中予以严格控制。该建模方法可直接得到各几何误差源对机床末端映射关系的显式线性表达,具有明确的物理意义,同时具有数值计算效率高等优点。

建立了基于区间分析理论的数控机床误差灵敏度分析模型。当机床位于不同坐标位置时,利用该模型可直观地评估各项几何误差源对机床末端精度的影响。在此基础上,定义了全域最大灵敏度指标,用于定量描述上述影响程度的大小,同时为后续精度设计环节提供理论依据。建立了导轨制造安装误差与运动部件六维位姿误差之间的误差映射模型,通过蒙特卡洛仿真算法,分析了两者间的统计学映射规律,并形成了经验公式,用于指导后续导轨制造安装公差的分配。基于区间优化理论,建立了精密卧式加工中心几何精度优化分配模型。该模型以导轨制造安装精度为设计变量,以机床末端精度要求为约束条件,以误差灵敏度指标为分配权重,同时综合考虑了主机厂的制造能力,使得难于实现的几何误差源的精度设计值被放松至最大可行区间。

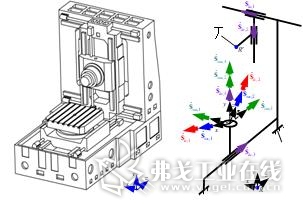

以北京工研精机股份有限公司设计制造的一台精密卧式加工中心为例,开展了不可补偿几何误差源的精度分析与设计,并通过蒙特卡洛仿真验证了设计方法的适用性与有效性。图5所示为用于不可补偿误差建模与精度设计的四轴卧式加工中心结构简图及其子空间基底。

图5 四轴卧式加工中心结构简图及其子空间基底

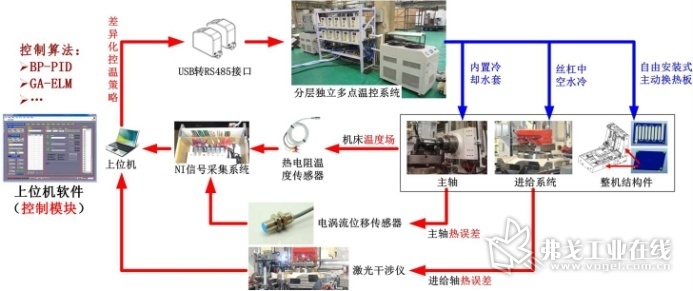

2. 重复定位误差的产生机理及抑制技术

几何误差和装配误差是影响重复定位误差的重要因素之一,首先应用赫兹接触理论和传递函数方法建立导轨几何误差和工作台运动误差之间的映射关系,并分析影响几何误差变化的因素,如热、弹性变形等,然后分析几何误差变化的区间及概率分布,最后利用蒙特卡洛法分析工作台运动误差的分布情况。研究结果表明,进给系统的几何误差越小,进给系统的刚度越大,工作台的重复定位误差就越小。

温度和摩擦生热是影响重复定位误差的重要因素。根据现场装配和测试经验,环境温度和机床移动部件摩擦生热对重复定位误差有很大的影响。同一装配状态,不同温度下的测量结果不同,因此有必要研究温度对重复定位精度的影响规律。利用有限元分析方法,首先建立单轴单驱动进给系统的有限元模型,获得其温度场和热变形,并分析工作台在运动过程中多次运动到同一位置时温度场和热变形的变化。经过多次计算后,计算出同一位置误差变化的标准差。然后分析不同条件下标准差的变化规律,如不同支撑刚度、不同支撑距离和不同预紧力的情况。结果表明,随着进给速度的增大,工作台的重复定位误差逐渐增大;随着进给系统刚度的增大,重复定位误差逐渐减小;滑块支撑距离对重复定位精度的影响不是很大。后续将进一步采用正交试验方法,综合分析多因素作用下重复定位误差的变化规律。

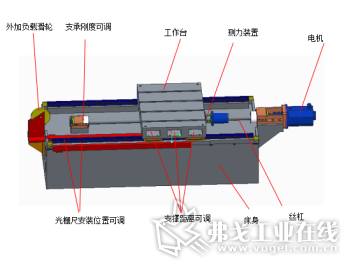

为了从试验角度研究重复定位误差产生的机理,并对上述理论仿真分析结果进行试验验证,在综合考虑影响重复定位误差的相关因素如支撑刚度、光栅尺安装位置、丝杠挠度变化以及外部负载等的情况下,搭建了单驱动单轴试验平台和双驱动双轴试验验证平台。图6所示为重复定位误差产生机理试验验证平台模型。

图6 重复定位误差产生机理试验验证平台

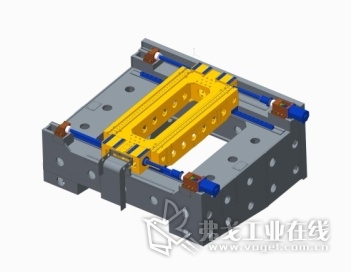

3. 误差均化机理与效应

基于赫兹接触理论和静力平衡方程,建立了导轨直线度误差与工作台运动误差的映射模型,研究了几何误差的波长、相位和幅值对误差均化效应的影响规律,设计正交试验探究导轨跨距、工作台刚度和导轨滑块刚度等因素对均化系数的影响程度。研究结果表明:单根导轨自身误差对工作台对应方向的误差影响1/3,单个导轨基面误差对工作台对应方向的误差影响1/2;两根导轨均有误差,如果误差的形态完全一致(方向、大小),则对工作台对应方向的误差基本无均化作用(0.8~0.9);两根导轨均有误差,误差大小相同,方向相反,则对工作台运动误差有较好的均化作用(0.05);工作台的刚度增大,均化作用变强,但是可能对角误差的均化变弱。图7所示为误差均化机理研究技术路线图。

图7 误差均化机理研究技术路线

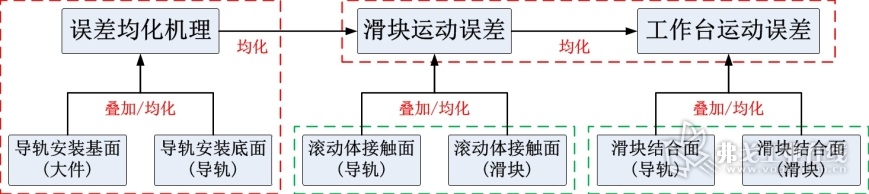

4. 热误差主动控制技术

为提高并保持精密机床的精度和精度稳定性,解决传统循环控温装备及策略所存在的问题,开发了适用于精密机床温度场主动控制的分层独立多点温控系统装备,并在该装备基础上首次提出了基于差异化温度控制的精密机床热致精度稳定性主动控制方法。

分层独立多点温控系统以传统机床冷却循环机为基础,采用高/低温冷却液比例勾兑的方式,通过上位机实现精密机床功能部件多回路供液温度在一定范围内的差异化、动态调控,如图8所示为该系统两代原理样机。这套装备为精密机床热致精度稳定性主动控制技术的研究提供了硬件基础与保障。

(a) 10节点原理样机 (b) 8节点原理样机

图8 分层独立多点温控系统

在分层独立多点温控系统基础上,提出了基于差异化温度控制的精密机床热致精度主动控制方法,如图9所示。该方法具有针对精密机床结构热态特性的在线监测、决策和调控的智能化控制模式:首先借助于对机床结构热态特性的全方位跟踪监测,实现精密机床结构关键温度特性信息与给定标准温度的实时比对,以其偏差实现精密机床热变形误差的在线预测,继而驱动智能化控制算法,实时产生调控性策略,对精密机床循环冷却液供液条件进行调整,继而实现机床结构温度场的闭环稳定性调控,动态抵抗机床内置部件生热、环境温度变迁的双重干扰性影响,最终实现机床热变形误差的智能化主动抑制。

图9 精密机床热致精度稳定性主动控制方法

工程应用研究

1. 误差测试与补偿技术工程应用

上述课题研究成果,已分别在沈阳机床集团的VMC0540ds立式加工中心、北京工研精机股份有限公司的JIG630和μ2000/400HF卧式加工中心等3台精密数控机床上得到示范应用。其中,VMC0540ds立式加工中心的X、Y和Z定位误差分别由24.6μm 、8.5μm 和8.5μm减小到4.1μm、5.1μm和3.4μm,精度分别提高了84.5%、40% 和61.5%;主轴热变形误差由14.5μm减小到5.6μm,比补偿前降低了61.4%。天津市质量监督检验站第十二站检测结果表明,标准试件加工,轮廓误差由0.010mm减小到0.006mm,精度提高了40%。JIG630卧式加工中心的X、Y和Z定位误差分别由10.1μm、7.4μm和6.5μm减小到4.9μm、5.1μm和3.7μm,精度分别提高了51%、31%和43%。天津市质量监督检验站第十二站检测结果表明,标准试件加工,轮廓误差由0.010mm减小到0.006mm,精度提高了36.4%。μ2000/400HF加工中心机床主轴温升可达到6℃,最大热误差值在50μm,对应的全温升过程的补偿量在0~50μm,补偿后第一至第四加工面的热变形误差由21.8μm、40.8μm、52.7μm和65.4μm减小到18.3μm、27μm、19.4μm和10.2μm,精度提高了16.1%、33.8%、63.2%和84.4%,平均提高了49.4%。上述研究成果达到合同要求的技术指标,有力地支持了04专项的主机开发和新产品的研制。

2. 热误差主动控制技术工程应用

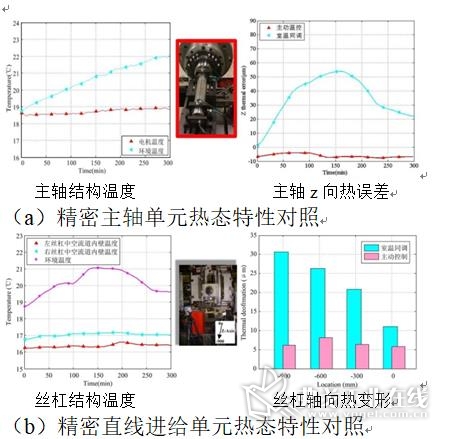

采用所研制的精密机床温度场主动控制的分层独立多点温控系统,基于差异化温度控制的精密机床热致精度稳定性主动控制方法,在精密主轴单元与精密直线进给单元上得到了工程应用验证。如图10(a)所示,相比传统室温同调策略,主动控制方法可使精密主轴单元结构的温度波动幅度小于室温变迁幅度,且基本趋于稳定。此外,主动控制策略作用下的精密主轴Z向热误差明显比传统策略有所降低(降低约92.6%)。在精密直线进给单元热态特性控制方面,主动控制方法同样具有效果。如图10(b)所示,相比传统室温同调策略,主动控制方法可使丝杠结构的温度基本不随时间而发生变化,且丝杠轴向热伸长大幅降低(降低约80.3%)。试验结果表明,主动控制方法对精密机床热稳定性的控制要优于传统方法,对精密机床热致精度稳定性的控制十分有效。

图10 热致精度稳定性主动控制方法对比试验结果

结论

在04专项的支持下,天津大学以精密立、卧式加工中心为研究对象,开展了一系列关键共性技术的研究,包括:精密数控机床整机几何误差建模、检测与补偿技术,主轴和进给系统热误差建模、检测与补偿技术,主轴和进给系统热误差建模、检测与补偿技术,商用数控系统误差补偿技术,不可补偿误差源建模与精度设计方法,重复定位误差产生机理及抑制技术,误差均化机理与效应,热误差主动控制技术等,取得了丰富的研究成果,其中部分研究成果已在机床制造企业得到示范应用,为提升我国国产精密数控机床的精度和精度稳定性提供了重要的技术支撑。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多