弯管五轴铣削加工策略应用

在弯管的五轴加工中,中航光电科技股份有限公司(以下简称:中航光电)以往通常采用内腔曲面分割、分段加工曲面的办法,加工出的内腔经常出现尖边、接刀痕等现象,对产品使用造成一定影响。近期,中航光电采用了编程软件Cimatron E 13.0版本,该版本中新增的五轴弯管编程模块,可快速编制弯管加工程序,使用更便捷、高效。

弯管是一种特殊的零件,弯管加工分为粗加工与精加工,一般精加工经常采用棒糖式刀具,目前市场上主流的编程软件很少有弯管编程这个模块,一般都要依靠编程人员的加工经验进行拆分加工,效率低且容易出错。中航光电采用的编程软件Cimatron E 13.0版本中新增了五轴弯管编程模块,本文结合不锈钢弯管加工实例展开阐述。

加工方法分析

中航光电经常加工的弯管材质为不锈钢,毛坯采用棒料加工。工件角度分为90°与135°两种,外形两端直线部分尺寸要求必保,内腔过线要求圆滑过渡,不允许出现尖边、高点,弯管外形及直线部分采用五轴加工完全能够保证, 关键是内腔如何做到光滑过渡,没有接刀痕。

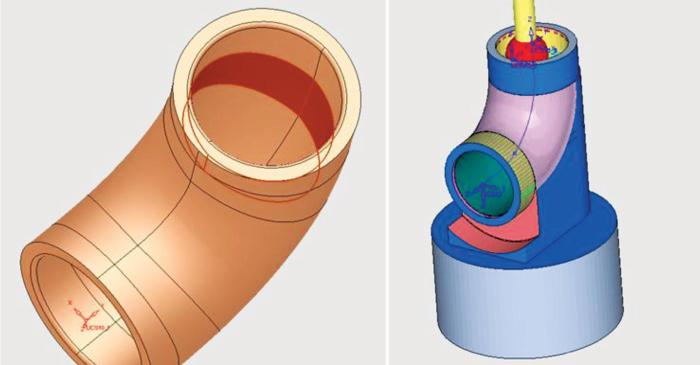

最初的加工方法是:外形两端直线部分五轴定位加工,中间曲面球头刀加工,分两次从孔口处开始加工所有内腔,将内腔曲面分割成几段曲面,能采用三轴加工的尽可能采用三轴铣曲面加工,相交处R采用五轴航空铣,棒糖铣刀加工。加工完外形、内腔以后片掉工件,下道工序以端面定位,调头装夹直线部分,铣外形剩余曲面,如图1所示。

图1 原来的加工方法

原方法存在的问题包括:其一,编程困难,程序验证麻烦;将内腔曲面分割成几段,里面有三轴铣,也有五轴铣,加工质量及效率要靠编程人员技能保证。程序验证时采用VERICUT软件仿真,但只能检测严重的碰撞与过切,加工后产生的接刀痕及尖边等细节部位无法检查,并且因机床误差和装夹误差的存在,多轴铣削后的接刀问题是仿真软件无法解决的,只能靠编程人员的经验,手动修改、补偿 ,以最终加工出的产品实物为依据。其二,加工出的内腔不光滑,多次接刀避免不了尖边;多次设想采用棒糖刀一次加工出所有内腔曲面,因没有合适的加工测量,产生的加工轨迹不合适而作罢。工件加工完成后添加钳工抛光工序,由钳工对内腔相关处R角进行打磨,消除接刀。因工件材质为不锈钢,钳工加工费时费力,经常出现尖边打磨不到位,割伤导线等问题。这种加工方法不仅效率低,而且要靠人工来保证工件关键尺寸,受工人个体差异及情绪影响,造成产品质量不稳定。

通过分析发现,原来采用的加工方案的问题主要出现在编程上,简单来说就是加工内腔时没有一种加工策略可以采用棒糖刀一次精加工所有内腔曲面。

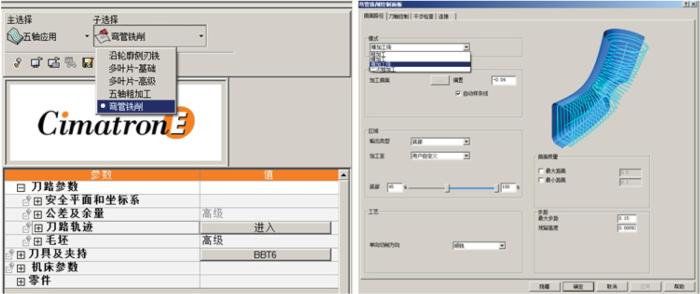

近期,中航光电的编程软件进行升级,由Cimatron E 10版本升级为E 13.0版本,在五轴加工模块中增加了弯管铣削策略,如图2所示。

图2 弯管铣削策略

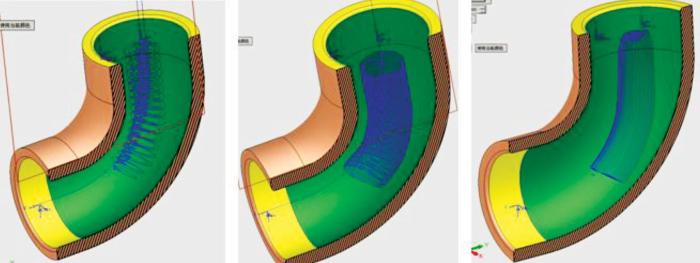

我们希望通过该策略可以实现弯管内腔一次铣削到位,实现内腔没有接刀的问题。首先我们先了解该策略中的四种铣削模式,两种粗加工模式以及两种精加工模式,如图3是各种模式加工刀具轨迹。通过轨迹对比,首先排除使用粗加工模式,因棒糖刀加工能力有限,不适合不锈钢件的开粗,最多采用二次开粗对相贯处R去小部分余量。两种精加工模式,根据产品特点,采用精加工绕的模式更适合弯管内腔加工,加工策略定下后,我们测试了产品整个精加工轨迹是否满足要求。

图 3 弯管铣削加工模式

通过对弯管铣削模式分析发现,弯管精加工编程非常便捷,只需要点选好加工部位,干涉检查设置恰当,设置好切削参数就行。并且该加工模块是一个非常有用的设置单元,一个是加工区域设置,一个是加工角度限制。为什么这两个参数如此重要?首先,加工区域设置,第一行选项:“输出类型”。里面有三种设置,顶部,底部,两者,选顶部,刀具轨迹的输出是从顶部开始,直至干涉检查起效果后不再向下加工,一般情况下,弯管的内腔精加工从顶部输出后能加工绝大部分内容,只剩下一小部分加工不到位,需要再设置一个从底部的加工策略,根据使用经验,一般不建议选“两者”,这样软件会自动帮您选择顶底的输出顺序, 由于是五轴加工,要考虑机床安全性,设置为“两者”,不仅要考虑编程时的安全高度,还要看后置文件的安全设置处理是否合理,假如有一个安全设置不合理就会出现撞机事故,不如重新设置一个底部加工策略,让刀具回到安全点后再加工,从编程合理性考虑更优化一些。

加工角度限制设置,五轴编程大家都了解,编程时要尽可能控制机床的摆动幅度及频次,不仅更安全,而且加工出来的工件质量更高,更稳定。例如,加工90°的弯管,从顶部输出不用设置角度限制,只要设置好干涉检查就行。但从底部输出时,我们一般将Z轴角度设置为100°以内,假如底部输出的角度限制可以满足加工完所有曲面,那么建议将Z轴角度限制尽可能改小,这样机床摆动幅度较小,更有利于干涉检查机加工效率。其它设置包括“干涉检查”与“连接”,按正常加工经验设置就好。

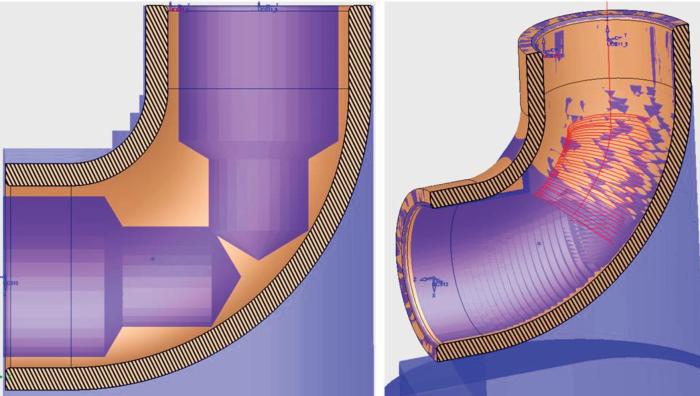

图 4 台阶钻孔去余量,采用球头刀去除相贯处R余量

解决完弯管的精加工程序后,再简单介绍一下粗加工弯管内腔的一点经验。不建议直接采用弯管粗加工策略,我们的加工方案是,先加工完外形,再选用合适的钻头分别从顶底钻孔去余量,才分别从两端体积铣去余量,这样只剩下相贯处R还有部分余量,这时还不能直接用棒糖刀精加工,余量还是有点大,这样不但加工效率低,还容易断刀,再使用切削能力较好的球头刀进行半精加工,主要是去除相贯处R处余量,这样,内腔曲面余量就均匀一致了,再使用棒糖刀进行精加工就可以完美解决弯管的加工问题了。

结语

Cimatron编程软件新增加的弯管铣削模块,对弯管类零件内腔的精加工是非常有效的,刀具轨迹简洁,安全检查方便,参数设置丰富实用,结合合理的粗加工策略,顺利完成了公司各类弯管零件的加工,不仅保证了产品质量,而且提高了加工效率,降低了生产成本,为今后类似结构零件的加工提供了新思路。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多