增材制造助力模具创新

增材制造技术最初引起模具行业的关注是在大约2005年左右,当时一些国外企业开始采用所谓“快速原型”技术来制造样件,甚至有媒体声称这种技术一旦普及,产品制造将不再依赖模具。这种信息对模具行业带来了较大的冲击。但很快,随着认识加深,模具企业开始意识到增材制造并不会“摧毁”这个行业,而是可以为之所用的制造工艺技术。

到了2012年左右,在国内陆续有手办企业开始转型采用树脂或者尼龙材料的3D打印以替代传统的开模试制方式,采用3D打印来制造铸造砂模或者蜡模的工艺也开始普及。从2015年至今,随着金属材料3D打印的成熟度得到肯定,在注塑或者压铸领域开始有越来越多的企业尝试采用选区激光熔化技术来制造模具中的各类镶件,尤其是冷却镶件。今天看来,采用增材制造来制造模具的优势主要包括:

1.快速加工,应对产品设计阶段的频繁变更。

近年来制造业总体的产能过剩和竞争加剧,采用多品种小批量的产品策略成为研发型企业的共识,采用迭代的敏捷开发模式开始普及,这种模式意味着大量的设计变更以及对变更的快速响应需求。增材制造工艺——虽然种类众多——采用材料逐层堆积的方式进行成型,其加工的自由度在应对这种市场需求时显得游刃有余。

2.增材制造带来模具功能提升,并降低制造总成本。

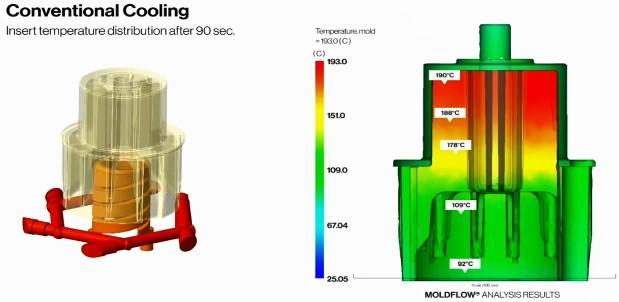

在采用注塑或压铸这类工艺时,必须考虑温度控制、排气等功能需求,以提高加工良率,为此在模具设计中必须增加用于冷却或排气的各类功能镶件。过去受到传统加工工艺的限制,这类镶件的设计受到了很大的制约,作用受到了较大的局限。利用增材制造,这类镶件的设计可以突破许多束缚,如注塑模具冷却水路(图1),采用增材制造加工,其温控功能得到充分释放,最终使这种深腔且多筋产品的注塑合格率大幅度提升。

图1 意大利FADO公司采用增材制造加工的冷却镶件

此外,在成本方面增材制造也带来了竞争优势。采用这类增材制造的功能镶件时,虽然模具制造成本有所增加,但由于产品良率的提升,以及对产能投资的节约,制造总成本总制造成本得以下降。例如以某空调部件为例,假设其注塑周期90 s,为满足市场需求原先需要部署100台注塑机和配套的模具。而在采用了增材制造功能镶件后,其注塑周期假设缩短30%,其理论产能需求则降为70台注塑机和配套模具,加上场地和人力的节约,总制造成本的下降将是非常可观的。

3.增材制造技术实现模具修复,从而降低重新开模的成本。

部分高端模具经过数百万模次的使用,表面磨损严重。而由于供应链变化或者其它原因导致重新开模的成本极高甚至不可行。利用增材制造技术,可以充分发挥其在材料混合上的优势,通过将磨损表面剥离后将改性材料添加在模具母体上,可以大幅度提升经修复的模具的耐用性。

镭明激光专门为模具行业开发了两款增材制造设备,一款是基于选区激光熔化技术的LiM-X260M模具行业定制机(图2),其专门用于模具行业常用的模具钢或不锈钢材料。配合专门的打印工艺和后处理工艺,实现材料致密度和硬度的提升,可以满足高端模具对表面质量和耐用性的要求。我们还在与材料厂商共同开发高导热的材料和工艺,以帮助模具企业摆脱对传统高导热材料(例如铍铜)的依赖。

图2 LiM-X260M设备,专为模具行业定制开发,用于模具功能镶件的直接制造

另一款设备则是基于电弧增材技术,用于部分高端模具的表面修复(图3)。该修复技术过去10年中已经在核电、采矿和冶金行业得到了成熟应用,大量的实践证明,通过适当的材料改性并配合适当的工艺,可以显著提升经修复模具的耐用性。

图3 镭明激光电弧增材WT1400设备,专用于高端模具修复

经过多年实践,模具行业在利用增材制造技术的应用方面已经积累了一定经验。然而,技术难点仍然存在,它们包括:

1.基于增材制造的模具设计规范仍然有待完善。近年来通过实践应用,模具行业已经初步掌握了基于增材的模具设计原则,例如对流道截面积、流道曲率和壁厚等重要参数,业内已经达成普遍共识。然而针对一些特殊问题,例如针对内流道表面处理,如何在流速、热交换效率和防锈等相互矛盾的需求方面取得平衡,仍然缺乏统一标准。

2.材料的局限性。目前适用于增材制造工艺的材料牌号仍然较有限,这极大地限制了增材制造价值的进一步挖掘。例如铜合金的增材制造仍然存在难度,迫使我们必须努力去寻找替代材料。

3.嫁接定位技术仍然有提高空间。由于增材制造目前仍然主要用于镶件的加工,这些独立加工出来而且需要进行后处理操作的镶件如何与模具母体进行精准的嫁接是必须要考虑的问题。尤其是对一些小批量制造的模具,如何保证嫁接的一致性是一个难题。目前主流的解决方案是开发特制的夹具来实现,但目前市场上可用的夹具仍然稀缺。

4.增材制造模具的后期维护规范化。近年来业内发现,部分增材制造加工的镶件在早期展现了相当好的性能优势,然而随着长时间使用,这些优势逐渐消弱甚至消失。要解决该问题,需要模具用户在模具的日常维护,尤其是冷却水的质量控制和水路的定期清理方面按照精益标准严格要求。只有贯彻这种全员生产维护的思想,才能持续拥有增材制造所带来的价值。

当前制约增材制造技术在模具行业大规模应用的主要阻力在于设计经验不足和制造成本高。为了更好地获得增材制造的价值,行业里所有的利益攸关方需要共同努力。

一方面OEM企业的产品设计师应当与模具企业紧密沟通,从产品设计端开始就尝试利用增材制造所能创造的自由度,并在模具设计中充分发挥其功能优势。从而降低产品制造的总成本。

另一方面增材制造服务商、材料制造商和设备制造商应当共同努力,继续致力于制造服务成本的降低。近年来随着制造工艺的成熟度提升,加工中的机时和材料浪费显著下降。同时随着国产设备和国产材料的成熟度提升,机时费和材料费也一直呈下降趋势。例如针对模具钢的增材制造工序成本已经由2017年9~10元/克大幅下降到2020年的2~3元/克。随着需求上升,制造服务商将有更多的机会进行拼单生产,这将进一步促进制造成本的良性下降。

需要强调这些努力是需要协同的,而仅仅依赖企业间的自发协同很难推广。因此在这一过程中,来自媒体、行业协会和学校的参与也必不可少。镭明激光愿意广泛参与这种协同,分享知识和经验,为促进行业的健康发展贡献力量。

热点文章

-

牧野PS65/PS105立式加工中心 | 行星齿轮支架高精密加工案例

2026-02-05

-

金属切削机床产量86.8万台 !2025年机械工业经济运行稳中向好向新向优

2026-02-05

-

助力半导体先进封装,通快是认真的!

2026-02-06

-

【雷尼绍】“速览”机床状态-球杆仪手机APP:CARTO Ballbar Connect

2026-02-06

-

穿越周期,锻造长期价值 | 沃尔德董事长2026新年寄语

2026-02-05

-

泰珂洛丨CNC车削中心与车床用PSC夹紧单元产品线扩充

2026-02-05

-

谨防误导!瑞士百超集团关于澄清非关联企业的声明

2026-02-10

评论

加载更多