拓璞数控丨镜像铣,助航空航天事业更快更强

蒙皮是决定飞机疲劳寿命主承载的钣金件,占机身面积的80%,整机重量的21%。金属大型蒙皮在保证结构强度和光滑耐腐蚀的安全性条件下,追求极薄壁厚,以提升飞行器的有效载荷,提高飞行器的运营经济性。蒙皮尺寸大(C919机身蒙皮尺寸达6米×2米)、厚度薄(最小壁厚1.2mm)、形面不贴模(贴模间隙大于1mm)的弱刚性易变形不规则特点,导致其壁厚精度(±0.1mm)、孔位置精度±0.3mm和铣边精度(±0.5mm)难以控制,是国际公认的制造技术难题。

在传统航空制造业中,蒙皮零件的加工主要采用上世纪50年代发明的化学腐蚀铣工艺,化铣工艺精度低、污染重、能耗高,且无法加工高性能材料和矫正成形壁厚精度,阻碍了新技术在航空航天飞行器上的应用,蒙皮加工已成为提升飞行器制造水平的瓶颈工艺。

上世纪90年代,国内外有尝试采用“五轴龙门机床+真空吸附工装”的机械加工方案生产。该技术依赖真空吸附模胎,适应范围狭窄,无法加工双面蒙皮,大尺寸、双曲面蒙皮难以有效吸附,无法采用高速加工策略,效率低下;加工过程中容易出现厚度失控和脱模失稳的情况,壁厚波动达0.1~0.5mm,需要大量人工打磨抛光;每种蒙皮均需研制相应模胎,每架大飞机多达200余张形状各异的蒙皮,需要投入大量模胎,并进行频繁更换,投入成本高,且随着飞机机型的不断改进,原有模胎无法适应新蒙皮,成为废铁,需要继续追加投入。范围窄、效率低、精度不稳定、投入大、转型难导致该技术路线先后被国内外主机生产厂商所摒弃。

图 化学铣削

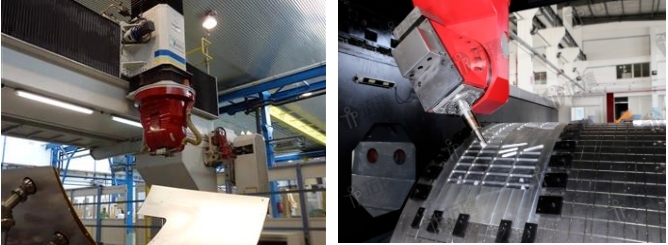

图 真空吸附+五轴机械铣削

图 局部不贴模3mm以上

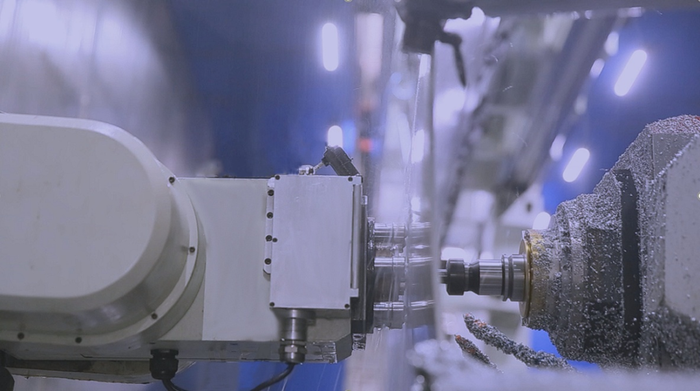

双五轴镜像铣技术是航空蒙皮加工的最新一代技术,具有加工效率更高、加工质量更优、综合应用成本更低、智能化程度更高的特点。镜像铣装备通过扫描补偿和铣切壁厚质量闭环控制等技术,实现了蒙皮零件的一次装夹完成双面减薄铣切、装配孔、开窗和铣边等多道工序,全流程数字化加工。国际上仅法国Dufieux公司和西班牙M.Torres公司拥有镜像铣产品,其中,法国Dufieux公司的镜像铣产品优越性已被空客公司使用验证,目前空客公司已经大规模使用镜像铣工艺并逐步淘汰化铣工艺,所有空客前机身和客舱部分100%采用镜像铣生产,但进口价格昂贵,单台价格高达1亿元。西班牙M.Torres公司蒙皮铣削设备只能在线装夹蒙皮零件,在装夹上消耗的时间是加工过程的数倍,同时为了避免排架和蒙皮镜像铣机床后面的顶撑装置发生干涉碰撞,必须将整张蒙皮分区域分工步加工,在机装夹和分步加工制约了整体的生产效率。

上海拓璞经过多年自主研发,突破了航空航天大型曲面蒙皮/箱底的双五轴镜像铣削技术,成为国内唯一自主掌握镜像铣技术的企业,上海拓璞新一代镜像铣产品加工速度能够达到F15000mm/min以上,全区域整体加工,切宽10~18mm,铣切厚度一次到位,典型蒙皮大件加工时间可从五轴机械铣的30小时缩短到3小时以内,多台组线全流程仅需1名人员,效率达到国际一线水平,售价仅国外品牌一半,具有显著的效率和成本优势,综合使用成本优于传统化铣和五轴机械铣削;镜像铣技术是新一代的柔性加工技术,具有柔性化装夹和自适应加工的特点,能够适应双曲蒙皮、双面蒙皮等不同类型不同特征蒙皮加工需求,一台镜像铣设备能够加工行程范围内的不同类型蒙皮,无需额外工装投入,迅速适应飞机机型改进转型需求,实现了飞行器产品原型设计的快速研发和批量生产转换。

图 镜像削削

图 6000*2000*1.2mm镜像铣蒙皮

镜像铣装备生产蒙皮的95%壁厚精度±0.03mm,整体壁厚精度±0.08mm,铣边精度±0.5mm,制孔位置精度±0.3mm,表面粗糙度Ra0.08~0.6um,重量公差±0.5%,质量稳定可靠。采用镜像铣技术生产的火箭燃料贮箱箱底,较传统五轴瓜瓣铣箱底方案,强度提升200%以上,极大提升了蒙皮类薄壁零件的加工品质和性能,新型火箭燃料贮箱箱底生产均采用镜像铣技术与装备。突破了C919铝锂合金蒙皮难以化铣的重大工艺攻关难题,全面达到了质量要求,解决了军机S形双面蒙皮双面轮廓精度配准的难题,正反双面轮廓形状及位置精度全面达到要求,镜像铣试件的疲劳寿命是化铣试件的2倍,已实现批量加工和装机应用,并加工了9m×2m的超大型蒙皮,实现了飞机蒙皮数字化产线批量生产,推动了我国飞机蒙皮加工技术的升级换代。镜像铣技术与装备已广泛投产应用于国产大飞机、探月工程等多个国家级重点项目中,稳定量产多种型号的飞机、火箭蒙皮。镜像铣技术与装备助力强大祖国的航空航天事业从高空向深空进发,达到更高更快更强的目标。

镜像铣技术与装备,助力强大祖国,航空航天事业从高空向深空,更高更快更强。

文章来源:拓璞数控

图片来源:拓璞数控

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

十年磨一剑:这家企业如何实现国产电镜精密攻坚

2026-02-24

-

高精度高效率双buff!通快管机领跑管材加工

2026-02-24

-

PECM:在制造效率最关键的环节创造价值

2026-02-26

-

【 DMG MORI】成功案例 | 自动化的5轴技术为防洪提供保障

2026-02-26

-

2026开工大吉·拓璞数控“机”遇图鉴

2026-02-27

-

山特维克宣布收购ThoroughTec,持续强化采矿数字化服务能力

2026-02-26

-

IMAO今尾【产品视频】一键式下压锁紧器

2026-02-24

评论

加载更多